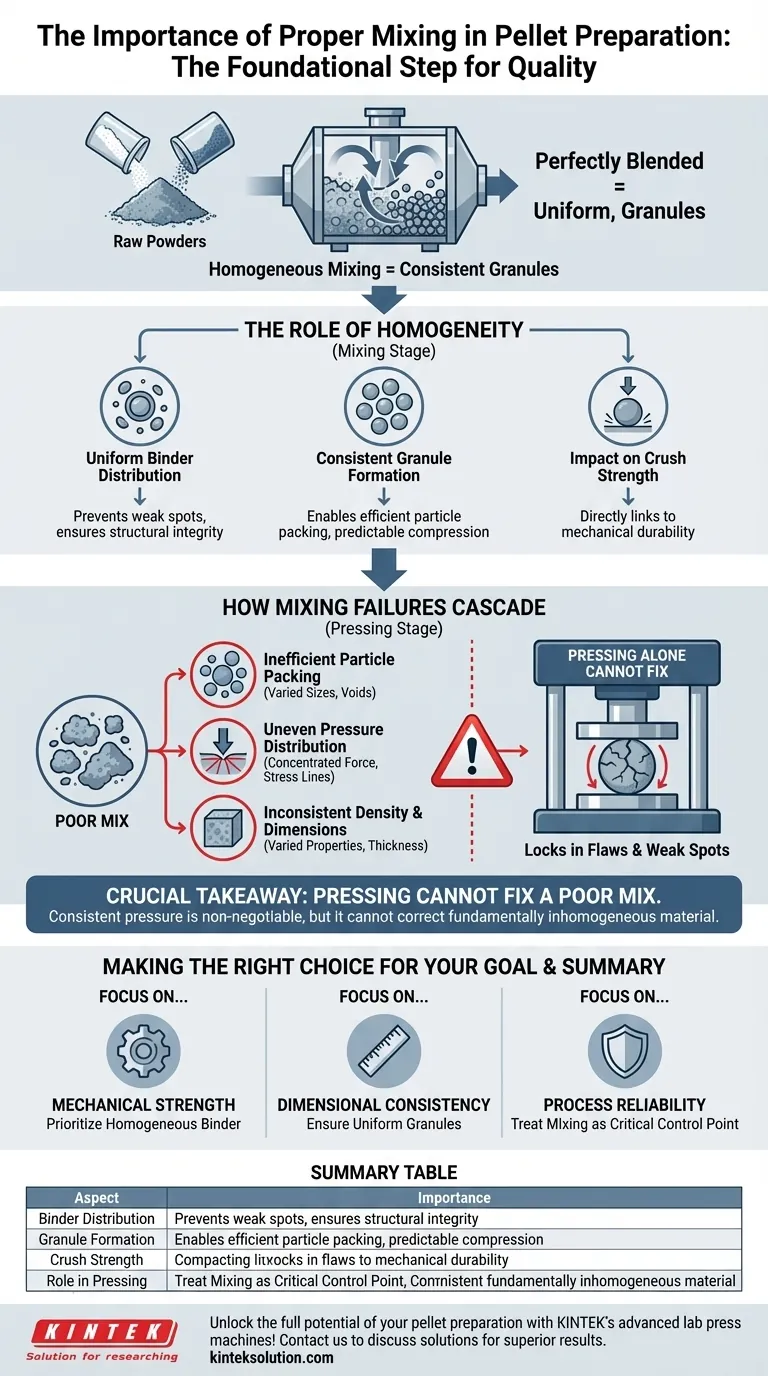

Bei der Pelletherstellung ist das richtige Mischen der grundlegende Schritt, der die endgültige Produktqualität bestimmt. Es ist der Prozess, der sicherstellt, dass alle Komponenten, insbesondere Bindemittel und Zusätze, homogen im Rohpulver verteilt sind. Diese Gleichmäßigkeit ist direkt verantwortlich für eine konsistente Granulatbildung, die wiederum die Dichte, die strukturelle Integrität und die Bruchfestigkeit des fertigen Pellets bestimmt.

Das Kernproblem ist nicht nur das Mischen von Pulvern; es geht darum, eine Kaskade von Fehlern zu verhindern. Unzureichendes Mischen erzeugt ein inkonsistentes Material, das nicht gleichmäßig komprimiert werden kann, was zu Pellets mit unvorhersehbaren Schwachstellen und unzuverlässiger Leistung führt, unabhängig von der Präzision, die in der anschließenden Pressstufe verwendet wird.

Die Rolle der Homogenität bei der Pelletqualität

Ein erfolgreiches Pellet beginnt lange bevor das Material in die Presse gelangt. Die Qualität wird in der Mischphase gelegt, wo Homogenität das primäre Ziel ist.

Sicherstellung einer gleichmäßigen Bindemittelverteilung

Das Bindemittel fungiert als "Klebstoff", der die Pulverpartikel zusammenhält. Richtiges Mischen stellt sicher, dass jedes Granulat die gleiche Menge dieses Bindemittels erhält.

Ohne dies wären einige Bereiche der Mischung bindemittelreich und spröde, während andere bindemittelarm und schwach wären, was zu inhärenten strukturellen Mängeln führen würde.

Erzeugung einer konsistenten Granulatbildung

Die Vorkonditionierung des Pulvers mit dem flüssigen Bindemittel während der Mischphase ist entscheidend für die Erzeugung gleichmäßiger Granulate.

Diese Granulate, die in Größe und Zusammensetzung konsistent sind, sind die Bausteine des fertigen Pellets. Variationen in der Granulatgröße führen zu Problemen in der nächsten Phase des Prozesses.

Der Einfluss auf die endgültige Bruchfestigkeit

Das ultimative Maß für die mechanische Integrität eines Pellets ist oft seine Bruchfestigkeit.

Eine direkte Verbindung kann von einer homogenen Mischung zu einer konsistenten Bindemittelverteilung gezogen werden, was zu einem Pellet führt, das Kräften gleichmäßig standhalten kann. Schwachstellen, die durch schlechtes Mischen verursacht werden, sind die Ausgangspunkte für Brüche.

Wie Mischfehler in die Pressstufe übergehen

Die Auswirkungen schlechter Mischung werden unter den extremen Kräften der Pelletpresse verstärkt. Eine inhomogene Mischung kann durch den Pressvorgang nicht gerettet werden.

Ineffiziente Partikelpackung

Gleichmäßige Partikel, die durch richtiges Mischen erzeugt werden, ermöglichen eine effiziente und dichte Packung, wenn sie in die Pressform gegossen werden.

Eine Mischung mit unterschiedlichen Partikelgrößen wird größere Hohlräume und eine weniger organisierte Struktur aufweisen, wodurch sie nicht zu einem gleichmäßig dichten Feststoff komprimiert werden kann.

Ungleichmäßige Druckverteilung

Wenn die Presse Kraft ausübt (oft zwischen 15 und 35 metrischen Tonnen), muss dieser Druck gleichmäßig durch das Material verteilt werden.

In einer schlecht gepackten, ungleichmäßigen Mischung konzentriert sich die Kraft auf bestimmte Punkte, was zu einer ungleichmäßigen Verdichtung führt und interne Spannungsfelder im Pellet erzeugt.

Inkonsistente Dichte und Abmessungen

Die logische Folge eines ungleichmäßigen Drucks ist ein Endprodukt mit inkonsistenter Dichte. Dies beeinträchtigt nicht nur seine mechanischen und Materialeigenschaften, sondern kann auch zu Variationen in Dicke und Gesamtabmessungen führen.

Abwägung der Kompromisse: Mischen vs. Pressen

Sowohl das Mischen als auch das Pressen sind entscheidend, aber ihre Rollen sind unterschiedlich. Exzellenz in dem einen kann Mängel in dem anderen nicht vollständig kompensieren.

Mischen kann schlechtes Pressen nicht kompensieren

Eine perfekt homogene Mischung wird immer noch ein fehlerhaftes Pellet erzeugen, wenn der falsche Druck angewendet wird oder wenn die Presse nicht richtig funktioniert. Eine konsistente Druckanwendung ist nicht verhandelbar, um eine gleichmäßige Pelletqualität zu gewährleisten.

Pressen kann eine schlechte Mischung nicht beheben

Dies ist die wichtigste Erkenntnis. Weder Druck noch fortschrittliche Presstechnologie können ein grundlegend inhomogenes Material korrigieren. Die Presse wird die vorhandenen Mängel lediglich verdichten und Schwachstellen sowie inkonsistente Dichte in der endgültigen Pelletstruktur fixieren.

Die richtige Wahl für Ihr Ziel treffen

Um zuverlässige Ergebnisse zu erzielen, muss Ihr operativer Fokus mit Ihrem primären Qualitätsziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Erzielung einer perfekt homogenen Bindemittelverteilung durch kontrollierte Vorkonditionierung und ausreichende Mischzeit.

- Wenn Ihr Hauptaugenmerk auf Dimensionsgenauigkeit liegt: Stellen Sie sicher, dass Ihr Mischprozess gleichmäßige Granulatgrößen erzeugt, um eine gleichmäßige Partikelpackung und eine vorhersehbare Kompression zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der gesamten Prozesszuverlässigkeit liegt: Betrachten Sie das Mischen nicht als eine Vorbereitungsaufgabe, sondern als den kritischsten Kontrollpunkt, der den Erfolg aller nachfolgenden Stufen bestimmt.

Letztendlich ist die Investition in einen kontrollierten und validierten Mischprozess der effektivste Weg, um die Integrität Ihrer Endpellets zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Bedeutung |

|---|---|

| Gleichmäßige Bindemittelverteilung | Verhindert Schwachstellen und gewährleistet eine gleichmäßige strukturelle Integrität |

| Konsistente Granulatbildung | Ermöglicht eine effiziente Partikelpackung und vorhersehbare Kompression |

| Einfluss auf die Bruchfestigkeit | Direkter Zusammenhang mit mechanischer Haltbarkeit und Leistungszuverlässigkeit |

| Rolle in der Pressstufe | Vermeidet ungleichmäßige Druckverteilung und inkonsistente Dichte |

Erschließen Sie das volle Potenzial Ihrer Pelletherstellung mit den fortschrittlichen Laborpressen von KINTEK! Egal, ob Sie sich auf mechanische Festigkeit, Dimensionsgenauigkeit oder die allgemeine Prozesszuverlässigkeit konzentrieren, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind darauf ausgelegt, Ihren Mischprozess für überragende Ergebnisse zu ergänzen. Lassen Sie nicht zu, dass schlechtes Mischen Ihre Ergebnisse beeinträchtigt – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Was sind spezielle Anwendungen von hydraulischen Pelletpressen? Präzision bei der Entwicklung von Katalysator- und Batteriematerialien verbessern

- Wie bedient man eine manuelle hydraulische Pelletpresse? Beherrschen Sie die präzise Probenvorbereitung für eine genaue Analyse

- Welche Sicherheitsvorkehrungen müssen beim Betrieb einer hydraulischen Pelletpresse getroffen werden? Gewährleistung eines sicheren und effizienten Laborbetriebs

- Welche Vorteile bieten hydraulische Pressen für die XRF-Pelletvorbereitung? Erzielen Sie konsistente, hochwertige Ergebnisse