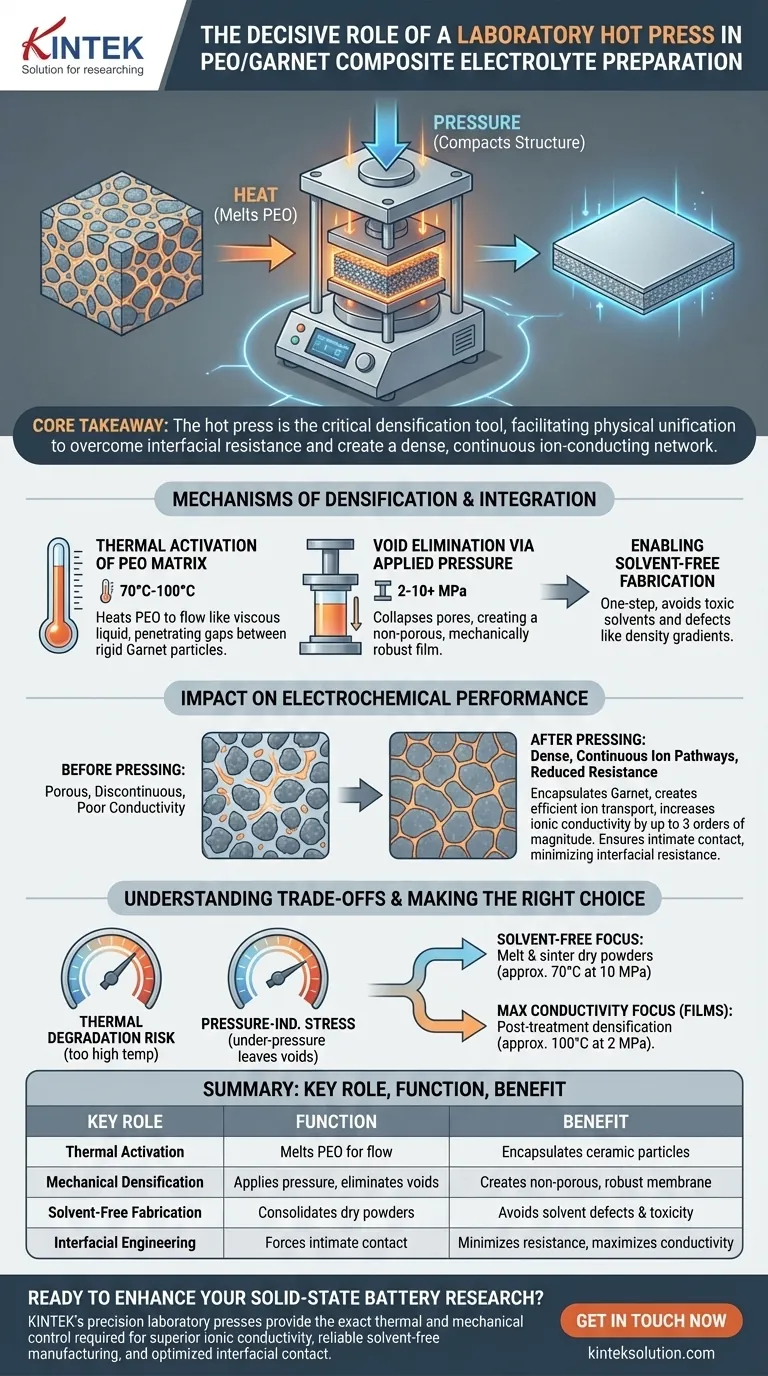

Die entscheidende Rolle einer Labor-Heißpresse bei der Herstellung von PEO/Granat-Verbundelektrolyten besteht darin, die physikalische Vereinigung der organischen Polymer- und der anorganischen Keramikphasen zu erleichtern. Durch gleichzeitige präzise Wärme (zum Schmelzen des PEO) und Druck (zum Verdichten der Struktur) werden Hohlräume eliminiert und das Polymer gezwungen, die Granatpartikel vollständig zu umkapseln, wodurch ein dichtes, kontinuierliches Ionenleitungsnetzwerk entsteht.

Kernbotschaft Die Heißpresse fungiert als kritisches Verdichtungswerkzeug, das den natürlichen Grenzflächenwiderstand zwischen Polymeren und Keramiken überwindet. Ohne diese thermisch-mechanische Verarbeitung bleibt die Membran porös und diskontinuierlich, was zu schlechter Ionenleitfähigkeit und strukturellem Versagen führt.

Mechanismen der Verdichtung und Integration

Um zu verstehen, warum die Heißpresse unverzichtbar ist, muss man betrachten, wie die Materialien unter Belastung und thermischer Energie interagieren. Die Ausrüstung orchestriert einen Phasenübergang, den einfaches Mischen nicht erreichen kann.

Thermische Aktivierung der PEO-Matrix

Das PEO-Polymer dient als Bindemittel und primäres flexibles Transportmedium. Die Heißpresse erhitzt das Material auf spezifische Temperaturen (typischerweise etwa 70 °C bis 100 °C), um die PEO-Kristalle zu erweichen oder zu schmelzen.

Dieser Phasenwechsel ermöglicht es dem Polymer, wie eine viskose Flüssigkeit zu fließen. Dieses Fließen ist entscheidend für das Eindringen in die mikroskopischen Lücken zwischen den starren Granat (LLZTO)-Keramikpartikeln.

Hohlraumeliminierung durch angelegten Druck

Während Wärme das Fließen ermöglicht, sorgt Druck für Dichte. Die Presse übt mechanische Kraft aus (je nach Methode von 2 MPa bis über 10 MPa), um das Material zu verdichten.

Dieser Druck kollabiert innere Poren – seien es Lücken in einer Trockenpulvermischung oder mikroskopische Hohlräume nach der Verdampfung von Lösungsmitteln. Das Ergebnis ist ein nicht-poröser, mechanisch robuster Film.

Ermöglichung lösungsmittelfreier Herstellung

Die Heißpresse ermöglicht eine „einstufige, lösungsmittelfreie“ Herstellungsroute. Anstatt PEO in toxischen Lösungsmitteln aufzulösen, können Rohpulver direkt gepresst werden.

Dies vermeidet häufige Probleme, die mit dem Lösungsmittelgießen verbunden sind, wie z. B. eingeschlossene Restlösungsmittel oder Dichtegradienten, die durch ungleichmäßige Verdampfung verursacht werden.

Auswirkungen auf die elektrochemische Leistung

Die physikalische Struktur der Membran bestimmt direkt ihre Leistung in einer Batterie. Die Heißpresse verwandelt den Verbundstoff von einer physikalischen Mischung in ein funktionelles elektrochemisches System.

Schaffung kontinuierlicher Ionenpfade

Damit sich Ionen bewegen können, benötigen sie einen verbundenen Pfad. Indem das geschmolzene PEO gezwungen wird, die Granatpartikel zu umkapseln, schafft die Heißpresse ein kontinuierliches Perkolationsnetzwerk.

Diese enge Integration schafft effiziente Ionentransportkanäle. In einigen Fällen kann das richtige Heißpressen die Ionenleitfähigkeit bei Raumtemperatur im Vergleich zu nicht gepressten Proben um bis zu drei Größenordnungen erhöhen.

Reduzierung des Grenzflächenwiderstands

Ein Hauptversagenspunkt bei Verbundelektrolyten ist der „lose“ Kontakt zwischen dem Polymer und dem Keramikfüllstoff.

Das Heißpressen sorgt für einen engen physikalischen Kontakt auf molekularer Ebene. Diese Maximierung der Grenzflächenfläche minimiert den Widerstand, dem Ionen beim Übergang zwischen der PEO-Matrix und den Granatfüllstoffen ausgesetzt sind.

Verständnis der Kompromisse

Obwohl das Heißpressen effektiv ist, erfordert es präzise Kontrolle. Falsche Parameter können den Verbundstoff beschädigen oder suboptimale Ergebnisse liefern.

Das Risiko der thermischen Degradation

Der Betrieb bei Temperaturen, die signifikant über dem Schmelzpunkt von PEO liegen, kann Polymerketten oder Reaktionsmittel abbauen.

Sie müssen das minimale thermische Budget identifizieren, das erforderlich ist, um einen Fluss zu erreichen, ohne die chemische Stabilität des Polymers oder der beteiligten Salze zu beeinträchtigen.

Mechanische Belastung durch Druck

Während PEO flexibel ist, ist der Granatfüllstoff eine spröde Keramik. Übermäßiger Druck (typischerweise verbunden mit dem Kaltpressen von Keramiken, z. B. > 200 MPa) ist für PEO-Verbundstoffe im Allgemeinen nicht erforderlich und könnte theoretisch Spannungskonzentrationen induzieren.

Das Hauptrisiko beim Pressen von PEO/Granat ist jedoch normalerweise Unterdruck, der Hohlräume hinterlässt, anstatt Überdruck, da das geschmolzene Polymer die Last gleichmäßig verteilt.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung der Heißpresse hängt von Ihrer ursprünglichen Herstellmethode ab.

- Wenn Ihr Hauptaugenmerk auf lösungsmittelfreier Herstellung liegt: Verwenden Sie die Heißpresse, um Trockenpulvermischungen direkt zu schmelzen und zu sintern (ca. 70 °C bei 10 MPa), um Umwelttoxizität und Lösungsmitteldefekte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit von gegossenen Filmen liegt: Verwenden Sie die Heißpresse als Nachbehandlungsschritt (ca. 100 °C bei 2 MPa), um mikroskopische Poren zu entfernen, die durch Lösungsmittelverdampfung entstanden sind, und den vorgeformten Film zu verdichten.

Letztendlich ist die Labor-Heißpresse nicht nur ein Formwerkzeug; sie ist die Brücke, die eine Mischung von Zutaten in einen kohäsiven Hochleistungs-Festkörperelektrolyten verwandelt.

Zusammenfassungstabelle:

| Schlüsselrolle | Funktion | Vorteil |

|---|---|---|

| Thermische Aktivierung | Schmilzt PEO-Polymer für den Fluss | Ermöglicht dem Polymer, Keramikpartikel zu umkapseln |

| Mechanische Verdichtung | Übt Druck aus, um Hohlräume zu eliminieren | Erzeugt eine nicht-poröse, mechanisch robuste Membran |

| Lösungsmittelfreie Herstellung | Konsolidiert Trockenpulver in einem Schritt | Vermeidet lösungsmittelbedingte Defekte und Toxizität |

| Grenzflächen-Engineering | Erzwingt engen Kontakt zwischen den Phasen | Minimiert Ionenwiderstand, maximiert Leitfähigkeit |

Bereit, Ihre Festkörperbatterieforschung zu verbessern?

Die Herstellung eines dichten, hochleitfähigen PEO/Granat-Verbundelektrolyten ist für die Leistung von Batterien der nächsten Generation unerlässlich. KINTEKs Präzisionslaborpressen – einschließlich automatischer, beheizter und isostatischer Modelle – bieten die exakte thermische und mechanische Kontrolle, die erforderlich ist, um Hohlräume zu eliminieren und eine perfekte Materialintegration zu gewährleisten.

Unsere Ausrüstung hilft Forschern wie Ihnen, Folgendes zu erreichen:

- Überlegene Ionenleitfähigkeit durch vollständige Verdichtung.

- Zuverlässige, lösungsmittelfreie Herstellung für sicherere, konsistentere Ergebnisse.

- Optimierter Grenzflächenkontakt zwischen Polymer- und Keramikphasen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborpressenlösungen Ihre Entwicklung von Hochleistungs-Festkörperelektrolyten beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Labor-Heizpresse Spezialform

Andere fragen auch

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse