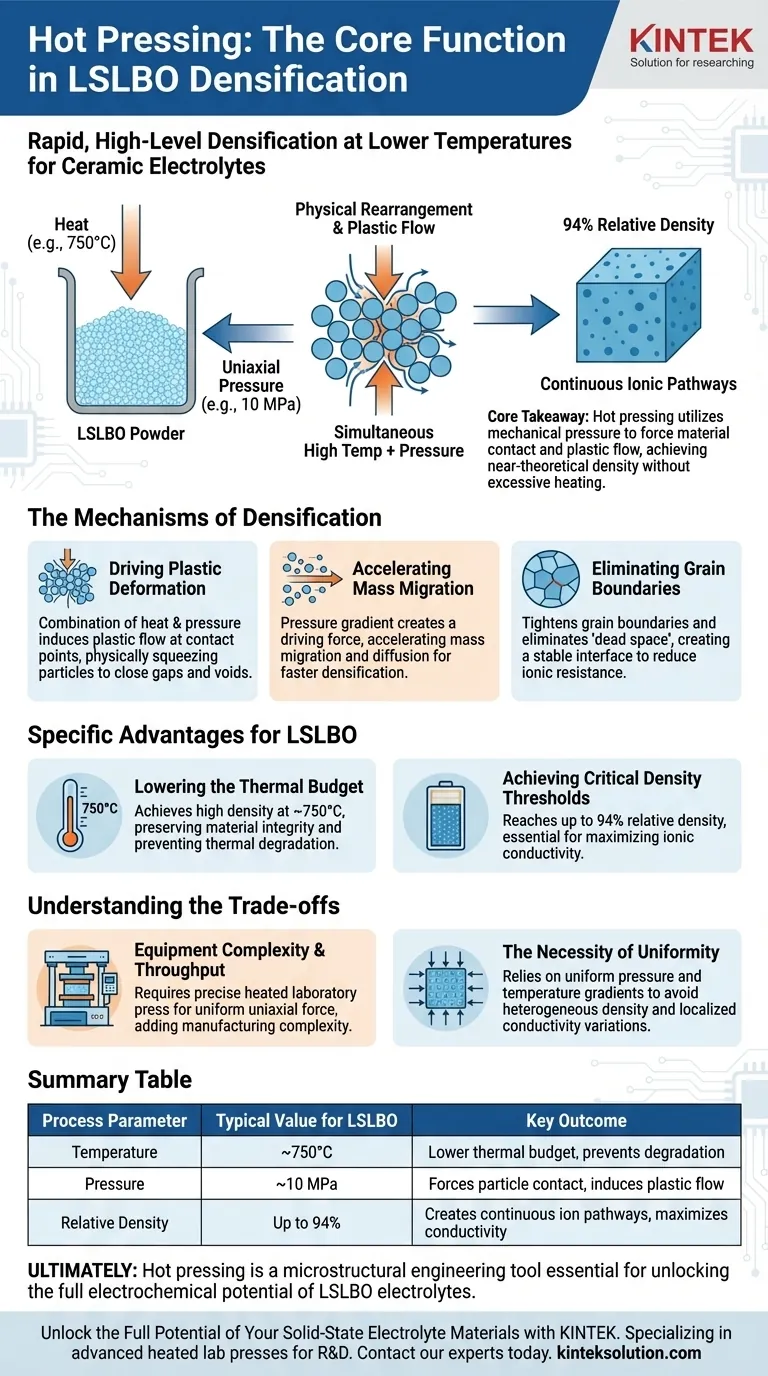

Die Hauptfunktion der Heißpressung besteht darin, eine schnelle Verdichtung von Li6SrLa2Bi2O12 (LSLBO)-Pulver auf hohem Niveau bei Temperaturen zu erreichen, die deutlich niedriger sind als die für herkömmliches Sintern erforderlichen.

Durch gleichzeitige Anwendung von hoher Temperatur (z. B. 750 °C) und uniaxialem Druck (z. B. 10 MPa) werden die Pulverpartikel zu physikalischer Umlagerung und Diffusion gezwungen. Dies führt zu einer Keramikstruktur mit einer relativen Dichte von bis zu 94 %, was eine absolute Voraussetzung für die Schaffung der kontinuierlichen Pfade ist, die für eine ausgezeichnete Ionenleitfähigkeit notwendig sind.

Kernbotschaft Während traditionelles Sintern ausschließlich auf Wärme zur Verschmelzung von Partikeln setzt, nutzt Heißpressen mechanischen Druck, um den Materialkontakt und den plastischen Fluss zu erzwingen. Dies ermöglicht es LSLBO-Elektrolyten, innere Hohlräume zu beseitigen und nahezu theoretische Dichte zu erreichen, ohne das Risiko einer thermischen Zersetzung, die mit übermäßiger Erwärmung verbunden ist.

Die Mechanismen der Verdichtung

Um zu verstehen, warum Heißpressen für LSLBO-Keramiken überlegen ist, muss man die physikalischen Veränderungen auf Partikelebene betrachten. Die Anwendung von Druck verändert die Sinterkinetik grundlegend.

Förderung der plastischen Verformung

Die Kombination aus Wärme und Druck senkt den Widerstand des Materials gegen Verformung.

Im Gegensatz zum Freisintern induziert Heißpressen einen plastischen Fluss an den Kontaktpunkten zwischen den Pulverpartikeln. Diese mechanische Kraft presst die Partikel physisch zusammen und schließt effektiv die Lücken und Hohlräume, die Wärme allein oft nicht beseitigen kann.

Beschleunigung der Massenwanderung

Der Prozess erzeugt einen Druckgradienten im Material.

Dieser Gradient wirkt als treibende Kraft zur Beschleunigung der Massenwanderung und Diffusion zwischen den Partikeln. Dies ermöglicht eine viel schnellere Verdichtung des Materials als bei statischer Erwärmung und reduziert die Gesamtverarbeitungszeit.

Beseitigung von Korngrenzen

Ein Haupthindernis für die Leistung von Keramikelektrolyten sind die "toten Räume" zwischen den Körnern.

Heißpressen beseitigt effektiv diese Hohlräume und strafft die Korngrenzen. Dies führt zu einer mechanisch stabilen Fest-Fest-Grenzfläche, die entscheidend ist, um den Widerstand zu reduzieren, dem Ionen beim Übergang von einem Partikel zum nächsten ausgesetzt sind.

Spezifische Vorteile für LSLBO

Die Referenzen heben spezifische Betriebsparameter hervor, die diesen Prozess speziell für Li6SrLa2Bi2O12 unerlässlich machen.

Senkung des thermischen Budgets

Herkömmliches Sintern erfordert oft extreme Hitze, um Dichte zu erreichen, was zu unerwünschten Nebenreaktionen oder Kornwachstum führen kann.

Für LSLBO erreicht Heißpressen eine hohe Dichte bei 750 °C, einer deutlich niedrigeren Temperatur als bei herkömmlichen Methoden. Dies bewahrt die Integrität der Materialphase und ermöglicht dennoch eine Festkörperverschmelzung.

Erreichen kritischer Dichteschwellen

Damit ein Keramikelektrolyt in einer Batterie effektiv funktionieren kann, muss er nahezu porenfrei sein.

Heißpressen ermöglicht es LSLBO, eine relative Dichte von bis zu 94 % zu erreichen. Das Überschreiten dieser Dichteschwelle ist entscheidend für die Maximierung der Ionenleitfähigkeit, da es kontinuierliche Kanäle für den Lithium-Ionen-Transport sicherstellt.

Verständnis der Kompromisse

Obwohl Heißpressen sehr effektiv ist, bringt es im Vergleich zu drucklosen Methoden spezifische Einschränkungen mit sich.

Komplexität der Ausrüstung und Durchsatz

Im Gegensatz zu einem Standardofen, der viele Chargen locker sintern kann, erfordert Heißpressen eine beheizte Laborpresse, die in der Lage ist, präzisen uniaxialen Kraftaufwand zu liefern.

Dies erhöht die Komplexität des Herstellungsprozesses. Das System muss sowohl Temperatur als auch Druck gleichzeitig streng kontrollieren, um sicherzustellen, dass das "komprimierte Festkörperelektrolytpulver" gleichmäßig ohne Risse verdichtet wird.

Die Notwendigkeit der Gleichmäßigkeit

Der Prozess beruht auf einem gleichmäßigen Druckgradienten.

Wenn der Druck nicht gleichmäßig (uniaxial) aufgebracht wird oder wenn die Temperatur über die Probe schwankt, kann das resultierende Pellet eine heterogene Dichte aufweisen. Dies kann zu lokalen Schwankungen der Ionenleitfähigkeit führen und die Gesamtleistung des Elektrolytblatts beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Heißpressen in Ihren LSLBO-Herstellungsworkflow integrieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Priorisieren Sie Parameter, die die relative Dichte über 94 % erhöhen, um die innere Porosität und den Korngrenzwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Nutzen Sie die niedrigeren Temperaturfähigkeiten (ca. 750 °C), um die Keramik zu verdichten, ohne eine Phasenzersetzung bei hohen Temperaturen oder übermäßiges Kornwachstum auszulösen.

Letztendlich ist Heißpressen nicht nur eine Formgebungstechnik; es ist ein Werkzeug zur Mikrostrukturtechnik, das unerlässlich ist, um das volle elektrochemische Potenzial von LSLBO-Elektrolyten zu erschließen.

Zusammenfassungstabelle:

| Prozessparameter | Typischer Wert für LSLBO | Schlüsselergebnis |

|---|---|---|

| Temperatur | ~750°C | Geringeres thermisches Budget, verhindert Zersetzung |

| Druck | ~10 MPa | Erzwingt Partikelkontakt, induziert plastischen Fluss |

| Relative Dichte | Bis zu 94 % | Schafft kontinuierliche Ionenpfade, maximiert die Leitfähigkeit |

Erschließen Sie das volle Potenzial Ihrer Festkörperelektrolytmaterialien

Das Erreichen der hohen Dichte und der mikrostrukturellen Perfektion, die für die nächste Generation von Batterien wie LSLBO-Elektrolyten erforderlich sind, erfordert eine präzise Steuerung von Wärme und Druck. KINTEK ist spezialisiert auf fortschrittliche beheizte Laborpressen und isostatische Pressen, die speziell für diese anspruchsvollen F&E- und Produktionsumgebungen entwickelt wurden.

Unsere Expertise in der automatischen Laborpressentechnologie gewährleistet die gleichmäßigen Druck- und Temperaturgradienten, die für die Herstellung konsistenter, leistungsstarker Keramikpellets entscheidend sind. Lassen Sie uns Ihnen helfen, Ihren Verdichtungsprozess zu optimieren, um die Ionenleitfähigkeit und Materialstabilität zu maximieren.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie eine KINTEK-Laborpresse Ihre Festkörperbatterieentwicklung beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Warum gilt eine beheizte Hydraulikpresse als kritisches Werkzeug in Forschung und Produktion? Entdecken Sie Präzision und Effizienz bei der Materialverarbeitung

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage