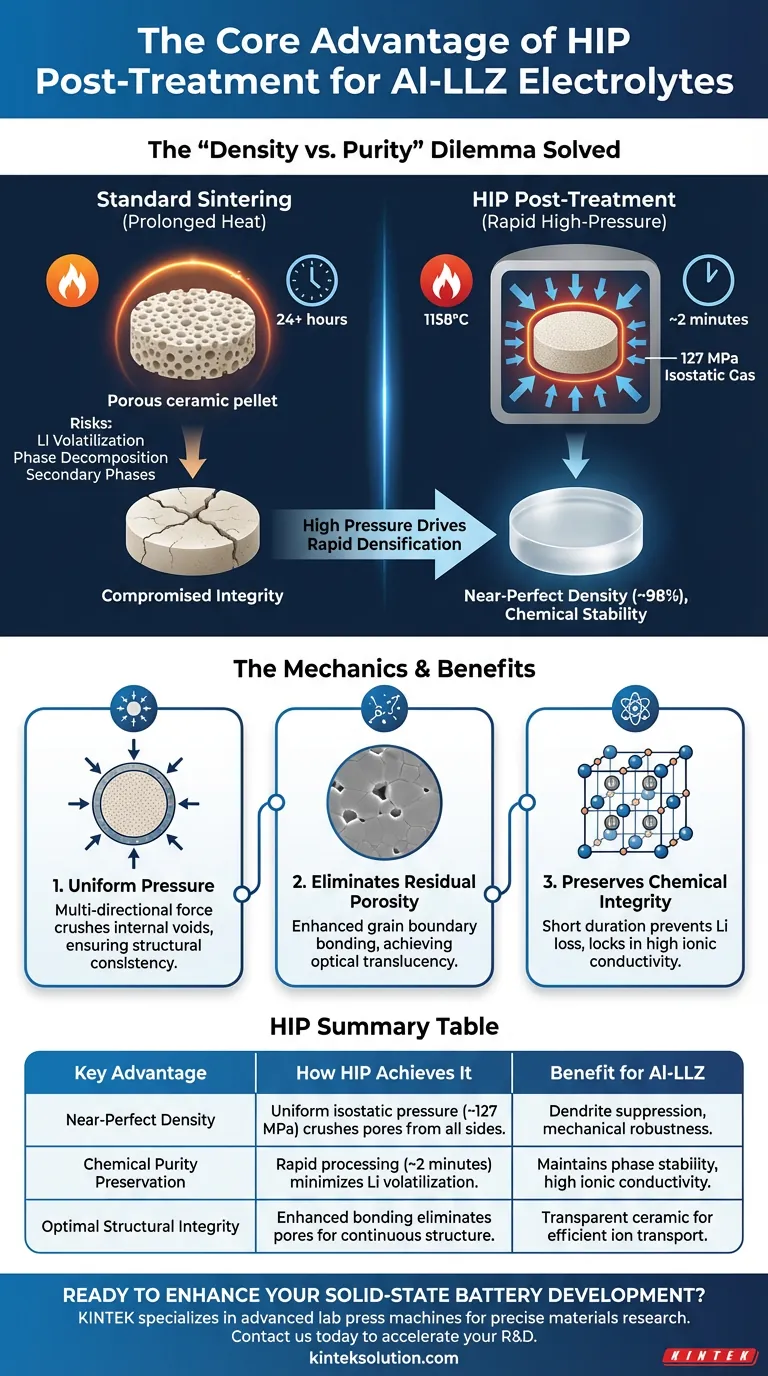

Der Hauptvorteil der Nachbehandlung mit einem Heißisostatischen Pressen (HIP) bei Al-LLZ-Elektrolyten ist das Erreichen einer nahezu perfekten Materialdichte ohne Beeinträchtigung der chemischen Stabilität. Durch gleichzeitige Anwendung hoher Temperaturen (z. B. 1158 °C) und gleichmäßigen hohen Gasdrucks (z. B. 127 MPa) eliminiert der Prozess Restporosität, um eine relative Dichte von etwa 98 % zu erreichen. Dies schafft eine mechanisch robuste Keramikstruktur, die für Hochleistungs-Festkörperbatterien unerlässlich ist.

Kernpunkt: Der HIP-Prozess löst das Dilemma „Dichte vs. Reinheit“. Er nutzt hohen Druck, um eine schnelle Verdichtung in nur zwei Minuten zu erreichen, wodurch interne Poren effektiv geschlossen werden, während die Lithium-Verflüchtigung und Phasenzersetzung, die oft durch längere Einwirkung hoher Hitze verursacht werden, verhindert werden.

Die Mechanik der Verdichtung

Gleichmäßige Druckanwendung

Im Gegensatz zu uniaxialen Heißpressverfahren, die die Kraft in einer einzigen Richtung anwenden, nutzt HIP ein Gasmedium, um gleichmäßigen isostatischen Druck auf das Keramikplättchen auszuüben.

Diese multidirektionale Kraft, die oft 127 MPa erreicht, wirkt von allen Seiten auf das Material. Sie zerquetscht effektiv innere Hohlräume und presst die Partikel zusammen, wodurch eine konsistente strukturelle Integrität im gesamten Volumen des Elektrolyten gewährleistet wird.

Eliminierung von Restporosität

Standard-Sinterverfahren hinterlassen häufig mikroskopische Poren im Keramikmaterial.

HIP fungiert als definitive Nachbehandlung, die diese Restporosität beseitigt. Die Kombination aus Wärme und Druck fördert eine verbesserte Kornbindungsgrenze und erhöht die relative Dichte auf etwa 98 %.

Erreichen optischer Transluzenz

Die Beseitigung von Poren ist so effektiv, dass die resultierende Keramikstruktur transparent werden kann.

Diese hohe Dichte ist nicht nur ästhetisch; sie ist ein visueller Indikator dafür, dass das Material die für eine optimale elektrochemische Funktion erforderliche strukturelle Kontinuität erreicht hat.

Bewahrung der chemischen Integrität

Die Effizienz der schnellen Verarbeitung

Ein entscheidendes Merkmal des HIP-Prozesses ist seine Geschwindigkeit. Die immense treibende Kraft des hohen Drucks ermöglicht eine vollständige Verdichtung in sehr kurzer Zeit, typischerweise etwa 2 Minuten.

Diese Effizienz ist ein deutlicher technologischer Vorteil gegenüber herkömmlichen Sinterverfahren, die längere Verweilzeiten benötigen, um ähnliche Dichten zu erreichen.

Verhinderung von Lithium-Verflüchtigung

Längere Einwirkung hoher Temperaturen ist ein bekanntes Risiko für Al-LLZ-Materialien, das oft zur Verdampfung von Lithium führt.

Durch Minimierung der Verweilzeit bei hohen Temperaturen (z. B. 1158 °C) verhindert der schnelle HIP-Prozess die Lithium-Verflüchtigung. Dies gewährleistet die Stabilität der chemischen Zusammensetzung und bewahrt die Phasreinheit des Materials.

Vermeidung von Sekundärphasen

Längere Wärmebehandlungen können Materialzersetzung oder die Bildung unerwünschter Sekundärphasen hervorrufen, die die Leistung beeinträchtigen.

Die kurzzeitige HIP-Behandlung umgeht diese Probleme effektiv. Sie fixiert die gewünschte Kristallstruktur und gewährleistet, dass das Endprodukt eine hohe Ionenleitfähigkeit beibehält.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit präziser Zeitmessung

Obwohl HIP leistungsstark ist, beruht sein Vorteil stark auf der im Referenzdatensatz erwähnten „Kurzzeitstrategie“.

Der Vorteil von HIP geht verloren, wenn das Material zu lange extremen Temperaturen ausgesetzt ist. Wenn die Prozessdauer das effiziente Fenster überschreitet (z. B. deutlich länger als 2 Minuten), kehrt das Risiko von Materialzersetzung und Lithiumverlust zurück, was die Vorteile der Hochdruckumgebung zunichtemacht.

Balance zwischen Dichte und Reinheit

Der Prozess ist ein Balanceakt zwischen physikalischer Mechanik und chemischer Stabilität.

Sie nutzen extreme Kraft, um mechanische Eigenschaften (Dichte) zu verbessern, während Sie gegen die Zeit antreten, um chemische Eigenschaften (Reinheit) zu erhalten. Der Erfolg hängt davon ab, den hohen Druck zu nutzen, um die Arbeit abzuschließen, bevor die thermische Degradation einsetzt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie HIP in Ihren Al-LLZ-Herstellungsprozess integrieren, stimmen Sie die Prozessparameter auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Haltbarkeit liegt: Priorisieren Sie das Erreichen einer relativen Dichte von 98 % oder höher, da diese hochdichte Struktur entscheidend für die Unterdrückung des Lithium-Dendritenwachstums ist.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Leitfähigkeit liegt: Kontrollieren Sie die Verarbeitungszeit streng auf etwa 2 Minuten, um den Grenzflächenwiderstand zu minimieren und die Bildung von Widerstand erzeugenden Sekundärphasen zu verhindern.

Durch die Nutzung der Hochgeschwindigkeits-Druckkraft von HIP verwandeln Sie ein poröses Keramikmaterial in einen dichten, leitfähigen und chemisch reinen Elektrolyten, der für fortschrittliche Energiespeicher geeignet ist.

Zusammenfassungstabelle:

| Hauptvorteil | Wie HIP ihn erreicht | Nutzen für Al-LLZ-Elektrolyte |

|---|---|---|

| Nahezu perfekte Dichte | Gleichmäßiger isostatischer Druck (z. B. 127 MPa) zerquetscht Poren von allen Seiten. | Erreicht eine relative Dichte von ca. 98 %, ermöglicht Dendritenunterdrückung und mechanische Robustheit. |

| Bewahrung der chemischen Reinheit | Schnelle Verarbeitung (ca. 2 Minuten) bei hoher Temperatur minimiert Lithium-Verflüchtigung. | Erhält die Phasenstabilität und hohe Ionenleitfähigkeit. |

| Optimale strukturelle Integrität | Verbesserte Kornbindungsgrenze eliminiert Restporosität. | Schafft eine kontinuierliche, transparente Keramikstruktur für effizienten Ionentransport. |

Sind Sie bereit, Ihre Festkörperbatterieentwicklung mit präziser Labortechnologie zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Labortechnik, einschließlich isostatischer Pressen, die entwickelt wurden, um die anspruchsvollen Anforderungen der Materialforschung wie die Herstellung von Al-LLZ-Elektrolyten zu erfüllen. Unsere Geräte liefern den gleichmäßigen Druck und die schnellen Verarbeitungsmöglichkeiten, die für die Herstellung von hochdichten, hochreinen Materialien unerlässlich sind.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre F&E beschleunigen und die Leistung Ihrer Batterien verbessern können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Andere fragen auch

- Warum gilt eine beheizte Hydraulikpresse als kritisches Werkzeug in Forschung und Produktion? Entdecken Sie Präzision und Effizienz bei der Materialverarbeitung

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage