Bei der Auswahl einer Betriebstemperatur für das Warm-Isostatische-Pressen (WIP) müssen Sie das Zusammenspiel zwischen den Eigenschaften Ihres Materials, den Einschränkungen Ihrer Ausrüstung und Ihren Fähigkeiten zur Prozesskontrolle berücksichtigen. Zu den Hauptfaktoren gehören die für die Materialverdichtung erforderliche Temperatur, die maximale Temperatur Ihrer Presse (die sich bei Flüssigkeits- vs. Gassystemen unterscheidet) und die Notwendigkeit einer engen Temperaturhomogenität, um die Teilequalität zu gewährleisten.

Das Ziel ist nicht einfach, die höchstmögliche Temperatur zu verwenden. Stattdessen ist die optimale Temperatur ein sorgfältig gewählter Punkt, der die Pulververdichtung maximiert und gleichzeitig innerhalb der praktischen und wirtschaftlichen Einschränkungen Ihres spezifischen Herstellungsprozesses bleibt.

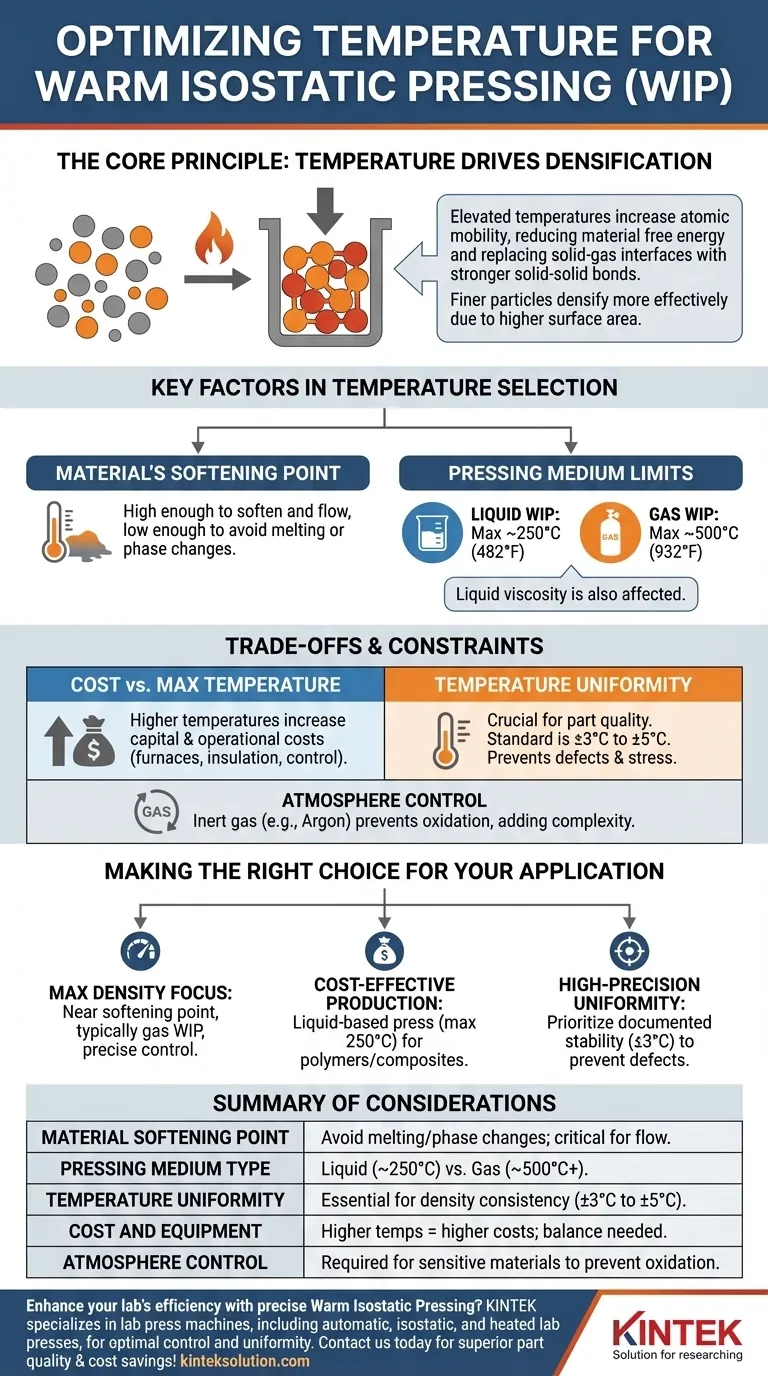

Das Kernprinzip: Wie Temperatur die Verdichtung steuert

Das Warm-Isostatische-Pressen nutzt sowohl Wärme als auch Druck, um loses Pulver in ein festes, dichtes Bauteil umzuwandeln. Das Verständnis der Rolle der Temperatur ist grundlegend für die Steuerung des Prozesses.

Reduzierung der freien Energie des Materials

Bei erhöhten Temperaturen verfügen die Atome in den Pulverpartikeln über mehr Energie und können sich freier bewegen. Diese atomare Mobilität ermöglicht es den Partikeln, sich unter Druck effektiver miteinander zu verbinden.

Dieser Prozess reduziert die gesamte Oberfläche der einzelnen Pulverpartikel und ersetzt energiereiche Fest-Gas-Grenzflächen durch energieärmere Fest-Fest-Grenzflächen. Das Ergebnis ist ein stärkeres, dichteres Endteil.

Der Einfluss der Partikelgröße

Die Auswirkung der Temperatur ist bei feineren Pulvermaterialien ausgeprägter. Kleinere Partikel weisen ein weitaus größeres Verhältnis von Oberfläche zu Volumen auf, was bedeutet, dass sie eine höhere anfängliche Oberflächenenergie und einen stärkeren thermodynamischen Drang zur Verdichtung aufweisen, wenn sie erhitzt werden.

Wichtige Faktoren bei der Temperaturauswahl

Die Wahl der richtigen Temperatur erfordert die Abwägung der idealen physikalischen Anforderungen Ihres Materials mit den realen Einschränkungen Ihrer Ausrüstung.

Der Erweichungspunkt Ihres Materials

Der kritischste Faktor ist das Verhalten Ihres spezifischen Pulvermaterials. Die WIP-Temperatur sollte hoch genug sein, um das Material zu erweichen, es formbar zu machen und das Plastikfließen unter Druck zu fördern, aber niedrig genug, um ein Schmelzen oder unerwünschte Phasenübergänge zu vermeiden.

Die Art des Pressmediums (Flüssig vs. Gas)

Das zur Druckübertragung verwendete Medium – entweder eine spezialisierte Flüssigkeit oder ein inertes Gas – legt eine harte Grenze für Ihre maximale Betriebstemperatur fest. Dies ist oft der erste Entscheidungspunkt.

- Flüssige WIP-Pressen verwenden typischerweise Öl- oder wasserbasierte Flüssigkeiten und sind auf Temperaturen um 250 °C (482 °F) begrenzt.

- Gas-WIP-Pressen verwenden Inertgase wie Argon und können viel höhere Temperaturen erreichen, oft bis zu 500 °C (932 °F) oder mehr.

Viskosität des Pressmediums

Bei flüssigkeitsbasierten Systemen beeinflusst die Temperatur direkt die Viskosität der Flüssigkeit. Die Temperatur muss gesteuert werden, um sicherzustellen, dass die Flüssigkeit die richtige Viskosität aufweist, um sich gleichmäßig zu verteilen und den Druck während des gesamten Presszyklus einheitlich zu übertragen.

Abwägungen und Einschränkungen verstehen

Die Auswahl einer Temperatur ist eine Übung im Umgang mit konkurrierenden Prioritäten. Höhere Temperaturen können die Dichte verbessern, führen aber zu erheblichen Kosten- und Kontrollherausforderungen.

Kosten vs. Maximaltemperatur

Das Anstreben höherer Temperaturen erhöht sowohl die Kapital- als auch die Betriebskosten direkt. Öfen, die höhere Temperaturen ermöglichen, erfordern fortschrittlichere Heizelemente, überlegene Isolierung und anspruchsvollere Steuerungssysteme, die alle teurer sind.

Die entscheidende Notwendigkeit der Temperaturhomogenität

Eine stabile und gleichmäßige Temperatur über das gesamte Bauteil ist nicht verhandelbar. Übliche Industriestandards für die Gleichmäßigkeit liegen bei ±3 °C bis ±5 °C.

Schlechte Gleichmäßigkeit führt zu Dichtevariationen innerhalb der Komponente. Diese Variationen können innere Spannungen erzeugen, Verzug verursachen und letztendlich die mechanische Integrität des Endteils beeinträchtigen.

Anforderungen an die Atmosphärenkontrolle

Viele Pulvermaterialien, insbesondere Metalle, reagieren bei erhöhten Temperaturen sehr empfindlich auf Oxidation. Um dies zu verhindern, kann der Prozess eine kontrollierte, inerte Atmosphäre (wie Argongas) erfordern. Dies fügt dem Betrieb eine weitere Ebene der Komplexität und Kosten hinzu.

Die richtige Wahl für Ihre Anwendung treffen

Ihre optimale Temperatur wird durch Ihr Hauptziel bestimmt. Nutzen Sie diese Richtlinien, um Ihren Entscheidungsprozess zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte bei Hochleistungsmaterialien liegt: Sie müssen wahrscheinlich nahe am Erweichungspunkt des Materials arbeiten, was möglicherweise ein gasbasiertes WIP-System mit präziser Atmosphärenkontrolle erfordert.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Polymeren oder Verbundwerkstoffen bei niedrigeren Temperaturen liegt: Eine flüssigkeitsbasierte Presse ist oft die wirtschaftlichere Wahl, aber Sie müssen sich an ihre inhärente Temperaturobergrenze von etwa 250 °C halten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochpräziser, homogener Komponenten liegt: Priorisieren Sie ein System mit dokumentierter, ausgezeichneter Temperaturhomogenität (±3 °C oder besser), da dies der wichtigste Faktor zur Vermeidung innerer Spannungen und Defekte ist.

Letztendlich ist die richtige Temperatur nicht die höchstmögliche, sondern die stabilste und am besten geeignete, die Ihr Pulver in eine vollständig dichte, zuverlässige Komponente umwandelt.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Wichtige Überlegungen |

|---|---|---|

| Erweichungspunkt des Materials | Temperatur, um das Material für die Verdichtung formbar zu machen | Muss Schmelzen oder Phasenübergänge vermeiden; entscheidend für das Materialverhalten |

| Art des Pressmediums | Flüssigkeits- (Öl/Wasser) oder Gassysteme (Argon) | Flüssiges WIP: max. ~250 °C; Gas-WIP: max. ~500 °C oder höher |

| Temperaturhomogenität | Stabilität über das gesamte Teil während des Pressvorgangs | Unerlässlich für eine konstante Dichte; Industriestandard ±3 °C bis ±5 °C |

| Kosten und Ausrüstung | Kapital- und Betriebsausgaben | Höhere Temperaturen erhöhen die Kosten; Abwägung mit Prozessanforderungen |

| Atmosphärenkontrolle | Verwendung von Inertgasen zur Vermeidung von Oxidation | Erforderlich für empfindliche Materialien; erhöht Komplexität und Kosten |

Sind Sie bereit, die Effizienz Ihres Labors mit präzisem Warm-Isostatischem-Pressen zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Ihre spezifischen Anforderungen an die Materialverdichtung zu erfüllen. Unsere Ausrüstung gewährleistet eine optimale Temperaturkontrolle und -homogenität und hilft Ihnen, eine überlegene Teilequalität und Kosteneinsparungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

Andere fragen auch

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E

- Welche Rolle spielt eine hydraulische Heizpresse bei der Materialprüfung? Erzielen Sie überlegene Daten für Forschung & Qualitätskontrolle

- Welche Rolle spielt eine beheizte Laborpresse bei der Messung der Lithium-Ionen-Diffusivität? Optimierung der Festkörperbatterieforschung