Kurz gesagt, inkonsistente Pelletgrößen sind fast immer das Ergebnis einer ungleichmäßigen Materialverteilung, einer inkonsistenten Druckanwendung oder einer beeinträchtigten Formintegrität. Diese drei Faktoren verhindern eine gleichmäßige Verdichtung, was zu Variationen im Endprodukt führt.

Die Herstellung konsistenter Pellets ist keine Frage einer einzelnen geheimen Technik, sondern die systematische Kontrolle von drei unterschiedlichen Bereichen: die Vorbereitung Ihres Materials, die Anwendung von Druck und der Zustand Ihrer Ausrüstung. Die Beherrschung dieser Punkte eliminiert das Rätselraten und gewährleistet reproduzierbare Ergebnisse.

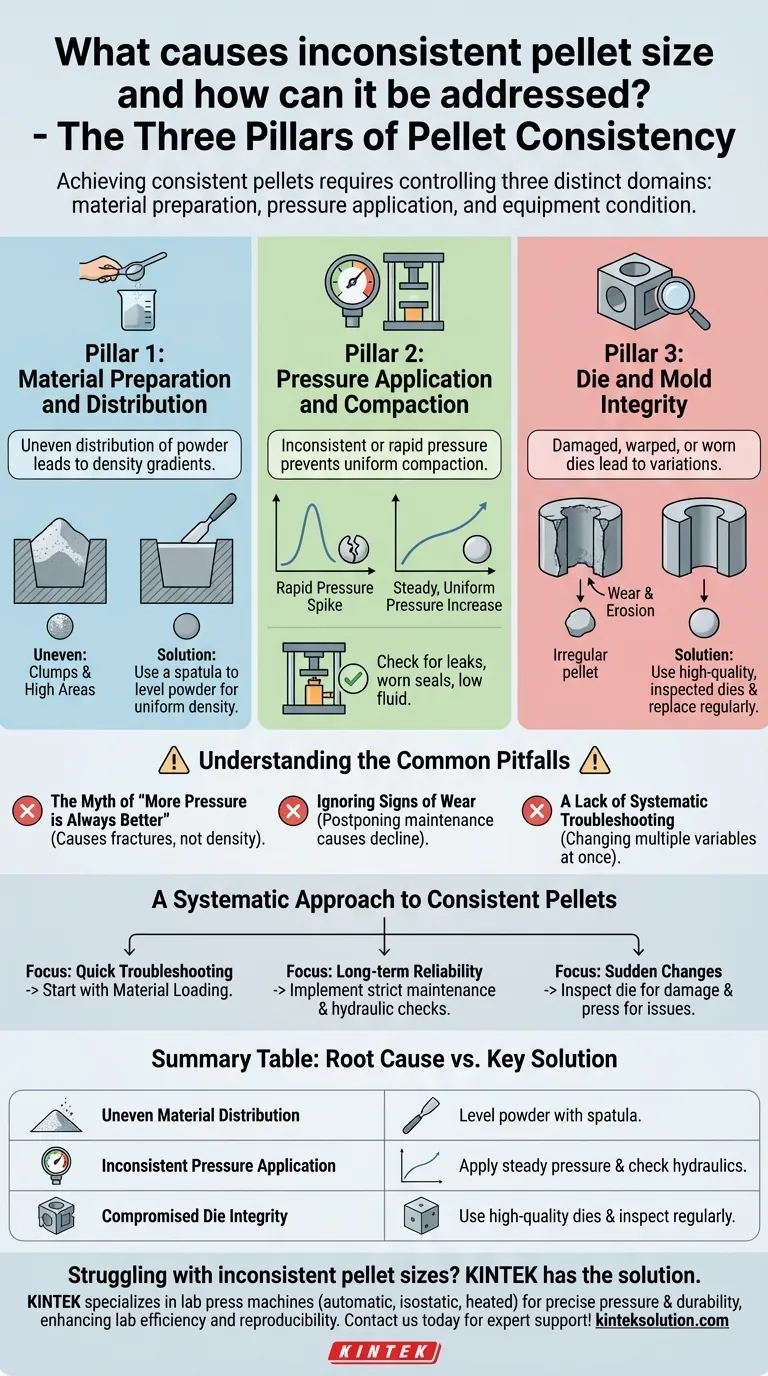

Diagnose der Grundursache: Die drei Säulen der Pelletkonsistenz

Um das Problem zu lösen, müssen Sie zunächst ermitteln, welcher der drei Kernbereiche die Ursache Ihrer Inkonsistenz ist. Jede Säule stellt einen kritischen Kontrollpunkt im Pelletierungsprozess dar.

Säule 1: Materialvorbereitung und -verteilung

Das häufigste und am einfachsten zu behebende Problem ist, wie das Material in die Form geladen wird.

Eine gleichmäßige Pulververteilung ist die Grundlage für ein gleichmäßiges Pellet. Wenn das Pulver in einem Bereich höher aufgeschüttet wird, wird dieser Abschnitt viel schneller dichter, wodurch andere Bereiche nicht richtig verdichtet werden können.

Verwenden Sie einen dünnen Metallspatel, um das Material in der Formhohlraum vorsichtig zu glätten. Dies bricht Klumpen auf und eliminiert Dichtegradienten, bevor überhaupt Druck ausgeübt wird, wodurch eine gleichmäßige Anfangsdichte gewährleistet wird.

Säule 2: Druckanwendung und Verdichtung

Wie die Kraft angewendet wird, ist ebenso entscheidend wie das Material selbst. Inkonsistenzen hier können sowohl auf die Technik des Bedieners als auch auf den Zustand der Maschine zurückzuführen sein.

Eine plötzliche, schnelle Druckanwendung kann Luft einschließen und das Material nicht gleichmäßig verdichten. Ziel sollte eine stetige, gleichmäßige Druckerhöhung sein, um dem Material das Setzen und kohärente Verdichten zu ermöglichen.

Wenn Ihre Technik einwandfrei ist, überprüfen Sie die Ausrüstung. Unzureichender oder schwankender Druck deutet oft auf ein defektes Hydrauliksystem hin. Überprüfen Sie auf Lecks, verschlissene Dichtungen oder niedrige Flüssigkeitsstände, da diese die Presse daran hindern können, die erforderliche Kraft konstant zu liefern.

Säule 3: Form- und Werkzeugintegrität

Die letzte Variable ist der physikalische Zustand der Form selbst. Eine perfekte Technik kann fehlerhafte Ausrüstung nicht kompensieren.

Die Form ist die Matrize für Ihr Endprodukt. Wenn die Formlöcher beschädigt, verzogen oder nicht mit hoher Toleranz gefertigt sind, werden die resultierenden Pellets von Natur aus inkonsistent sein. Verwenden Sie immer eine hochwertige Form mit gleichmäßigen Lochabmessungen.

Im Laufe der Zeit unterliegen selbst die besten Formen einem Formverschleiß. Schleifende Materialien können die Innenflächen erodieren, was zu Variationen im Pelletdurchmesser und in der Dichte führt. Überprüfen Sie die Formen regelmäßig auf Verschleißerscheinungen und ersetzen Sie sie im Rahmen eines routinemäßigen Wartungsplans.

Die häufigsten Fallstricke verstehen

Die bloße Kenntnis der Ursachen ist nicht ausreichend. Sie müssen sich auch der häufigen Missverständnisse und Fehler bewusst sein, die das Problem aufrechterhalten können.

Der Mythos "Mehr Druck ist immer besser"

Die Anwendung von übermäßigem Druck ist ein häufiger Fehler beim Versuch, andere Probleme zu korrigieren. Dies kann dazu führen, dass das Pellet bricht, übermäßig spröde wird oder sogar die Form beschädigt. Ziel ist eine optimale Verdichtung, nicht maximale Kraft.

Ignorieren der Verschleißanzeichen

Das Aufschieben von Wartungsarbeiten ist eine häufige Ursache für nachlassende Konsistenz. Eine Form, die vor einem Monat perfekte Pellets produzierte, kann heute die Ursache Ihrer Probleme sein. Behandeln Sie Ihre Formen und Pressen als Präzisionsinstrumente, die regelmäßige Inspektion und Pflege erfordern.

Mangel an systematischer Fehlerbehebung

Wenn Inkonsistenzen auftreten, ändern Bediener oft mehrere Variablen gleichzeitig – sie passen den Druck an und ändern gleichzeitig ihre Ladetechnik. Dies macht es unmöglich, die wahre Ursache zu identifizieren. Ändern Sie immer nur eine Variable, um das Problem systematisch zu isolieren.

Ein systematischer Ansatz für konsistente Pellets

Nutzen Sie diesen Rahmen, um Ihre Handlungen zu leiten, sei es bei der Behebung eines unmittelbaren Problems oder bei der Etablierung eines langfristigen Prozesses.

- Wenn Ihr Hauptaugenmerk auf schneller Fehlerbehebung liegt: Beginnen Sie mit Ihrer Materialladetechnik, da dies die häufigste und am einfachsten zu korrigierende Variable ist.

- Wenn Ihr Hauptaugenmerk auf langfristiger Prozesszuverlässigkeit liegt: Implementieren Sie einen strengen Wartungsplan zur Inspektion und zum Austausch verschlissener Formen und zur Überprüfung Ihres Hydrauliksystems.

- Wenn Sie plötzliche Änderungen der Pelletqualität beobachten: Ihr erster Schritt sollte die Inspektion der Form auf Beschädigungen und der Presse auf Hydraulikprobleme sein, da diese oft auf einen Komponentenausfall hinweisen.

Durch die methodische Bearbeitung von Material, Druck und Ausrüstung wechseln Sie von reaktiven Anpassungen zu einer proaktiven Kontrolle Ihres Prozesses.

Zusammenfassungstabelle:

| Grundursache | Schlüssellösung |

|---|---|

| Ungleichmäßige Materialverteilung | Verwenden Sie einen Spatel, um Pulver in der Form für eine gleichmäßige Dichte zu glätten |

| Inkonsistente Druckanwendung | Wenden Sie konstanten Druck an und überprüfen Sie das Hydrauliksystem auf Lecks oder Verschleiß |

| Beeinträchtigte Formintegrität | Verwenden Sie hochwertige Formen und überprüfen Sie diese regelmäßig auf Verschleiß oder Beschädigungen |

Haben Sie Schwierigkeiten mit inkonsistenten Pelletgrößen in Ihrem Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Pressen, die entwickelt wurden, um präzisen Druck und Haltbarkeit für eine zuverlässige Pelletierung zu liefern. Unsere Ausrüstung hilft Ihnen, gleichmäßige Ergebnisse zu erzielen, indem sie Material-, Druck- und Formprobleme angeht – und so die Effizienz und Reproduzierbarkeit Ihres Labors verbessert. Kontaktieren Sie uns noch heute, um die perfekte Presse für Ihre Bedürfnisse zu finden und kompetente Unterstützung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrische Pressform für Laborzwecke

- Labor-Polygon-Pressform

- Zusammenbau einer zylindrischen Pressform für Laborzwecke

- XRF KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- XRF KBR Kunststoff-Ring Labor Pulver Pellet Pressform für FTIR

Andere fragen auch

- Welche technischen Faktoren werden bei der Auswahl von Präzisions-Edelstahlformen berücksichtigt? Optimierung der Fluoridpulverformgebung

- Warum ist das Design von zylindrischen Formen mit hoher Härte in der Pulvermetallurgie entscheidend? Präzision & Probenintegrität freischalten

- Wie beeinflusst das Design von präzisen zylindrischen Formen die Qualität von Asphaltbetonproben?

- Warum ist eine standardisierte zylindrische Form bei der Prüfung von Elektrodenmaterialien notwendig? Gewährleistung von Datenpräzision & Konsistenz

- Wie verwendet man eine Laborpresse für eine ideale Neutronenübertragung? Perfektionieren Sie Ihre Eisenoxid-Nanopartikel-Proben