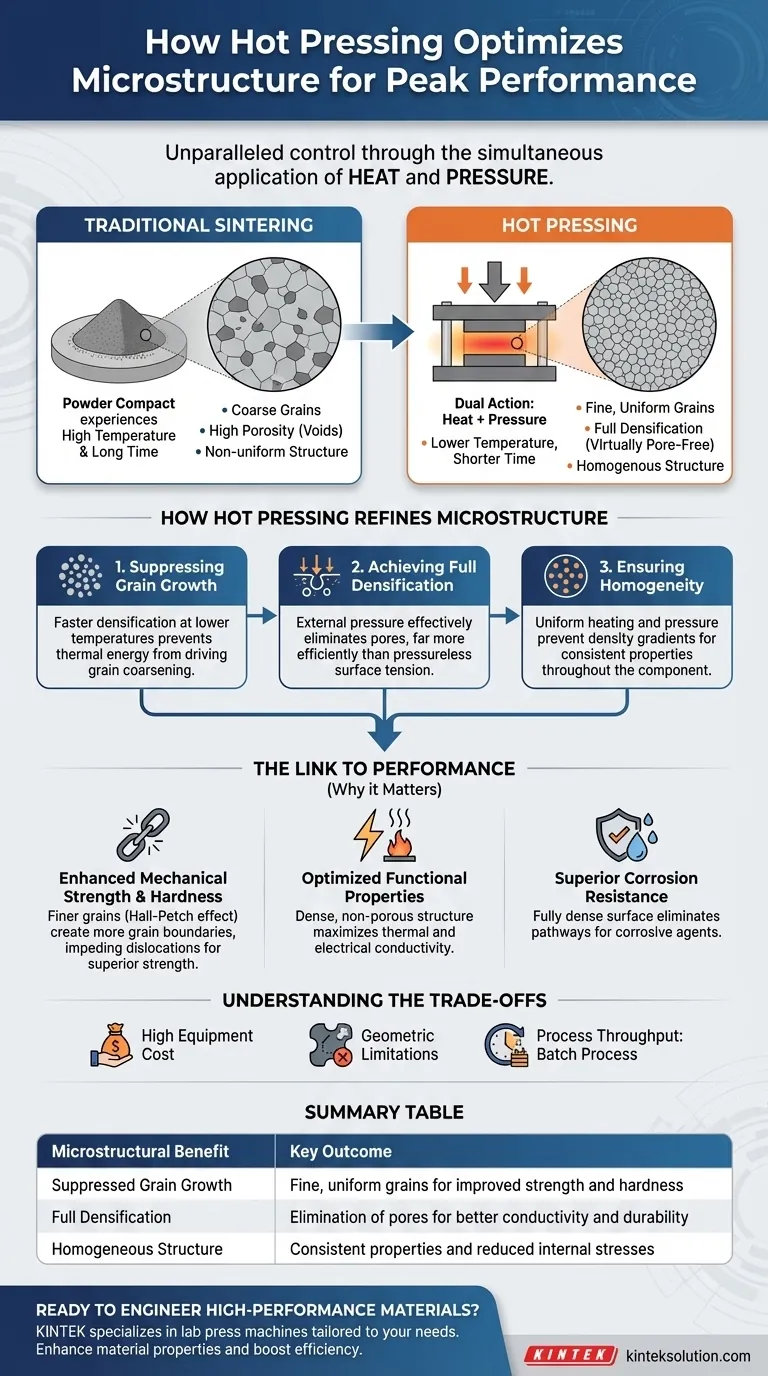

Im Kern bietet das Warmpressen eine unvergleichliche Kontrolle über die Mikrostruktur eines Materials, indem gleichzeitig Wärme und Druck ausgeübt werden. Diese doppelte Wirkung ermöglicht eine Verdichtung bei niedrigeren Temperaturen und kürzeren Zeiten im Vergleich zu herkömmlichen Methoden, was entscheidend ist, um unerwünschtes Kornwachstum zu verhindern und eine feine, gleichmäßige innere Struktur zu erreichen. Dieses Maß an Kontrolle ermöglicht die Entwicklung spezifischer Hochleistungsmaterialeigenschaften.

Der Hauptvorteil des Warmpressens besteht nicht nur darin, volle Dichte zu erreichen, sondern dies unter aktiver Unterdrückung des Kornwachstums zu tun. Diese doppelte Fähigkeit ermöglicht die Erzeugung feinkörniger, gleichmäßiger Mikrostrukturen, die sich direkt in überlegene mechanische und funktionelle Eigenschaften umsetzen.

Wie das Warmpressen die Mikrostruktur verfeinert

Das Warmpressen verändert die Dynamik der Materialkonsolidierung grundlegend. Der ausgeübte Druck führt neue Mechanismen für die Verdichtung ein, die bei der drucklosen Sinterung nicht zur Verfügung stehen.

Unterdrückung des Kornwachstums

Beim traditionellen Sintern sind hohe Temperaturen und lange Haltezeiten erforderlich, um einen Pulverpressling zu verdichten. Diese thermische Energie treibt jedoch auch das Kornwachstum voran, was zu einer gröberen Mikrostruktur führt, die die mechanischen Eigenschaften beeinträchtigen kann.

Das Warmpressen beschleunigt den Verdichtungsprozess. Der äußere Druck unterstützt die Partikelneuanordnung und die plastische Verformung, wodurch das Material bei wesentlich niedrigeren Temperaturen oder in einem Bruchteil der Zeit die volle Dichte erreichen kann. Weniger Zeit bei hoher Temperatur bedeutet weniger Gelegenheit für die Körner zu wachsen.

Erreichen der vollen Verdichtung

Der äußere Druck ist äußerst wirksam beim Schließen und Eliminieren von Poren zwischen den Partikeln. Dieser Prozess ist weitaus effizienter als die oberflächenspannungsgetriebenen Mechanismen der drucklosen Sinterung.

Das Ergebnis ist ein Material, das praktisch frei von Porosität ist. Die Eliminierung dieser Hohlräume ist ein kritisches mikrostrukturelles Ziel, da Poren als Spannungskonzentratoren wirken und die thermische sowie elektrische Leitfähigkeit behindern.

Gewährleistung der Homogenität

Die Kombination aus gleichmäßiger Erwärmung und isostatischem oder uniaxialem Druck stellt sicher, dass die Verdichtung gleichmäßig im gesamten Bauteil erfolgt. Dies verhindert die Bildung von Dichtegradienten, die innere Spannungen und unvorhersehbare Schwachstellen erzeugen können.

Dies führt zu einer hochgradig gleichmäßigen und homogenen Mikrostruktur, sowohl hinsichtlich der Korngrößenverteilung als auch der Abwesenheit von Hohlräumen, was konsistente Eigenschaften im gesamten Bauteil gewährleistet.

Der Zusammenhang zwischen Mikrostruktur und Leistung

Die Fähigkeit, die Mikrostruktur zu kontrollieren, ist keine akademische Übung; sie ist der direkte Weg zur Verbesserung der realen Materialleistung.

Verbesserte mechanische Festigkeit und Härte

Die Beziehung zwischen Korngröße und Festigkeit ist ein fundamentales Prinzip der Materialwissenschaft, bekannt als der Hall-Petch-Effekt. Feinere Körner bedeuten mehr Korngrenzen innerhalb des Materials.

Diese Korngrenzen wirken als Hindernisse, die die Bewegung von Versetzungen, dem primären Mechanismus der plastischen Verformung, behindern. Mehr Hindernisse führen zu einem stärkeren, härteren und widerstandsfähigeren Material.

Optimierte funktionelle Eigenschaften

Eine dichte, porenfreie Mikrostruktur ist entscheidend für Eigenschaften jenseits der mechanischen Festigkeit.

Poren und Hohlräume wirken als Barrieren, die Elektronen und Phononen streuen, was die elektrische und thermische Leitfähigkeit reduziert. Durch die Eliminierung dieser Porosität ermöglicht das Warmpressen dem Material, sich seinen theoretischen Leitfähigkeitsgrenzen anzunähern.

Ebenso ist bei Anwendungen, die Korrosionsbeständigkeit erfordern, eine vollständig dichte Oberfläche ohne zusammenhängende Porosität unerlässlich, um das Eindringen und die Zersetzung des Materials durch korrosive Agenzien zu verhindern.

Die Abwägungen verstehen

Obwohl das Warmpressen leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Hohe Ausrüstungskosten

Warmpressanlagen, die eine Hochleistungspresse mit einem Hochtemperatur-Vakuum- oder Schutzgasofen kombinieren, sind erheblich teurer und komplexer als herkömmliche Sinteröfen.

Geometrische Einschränkungen

Das Verfahren ist im Allgemeinen auf einfachere Formen mit einer vertikalen Pressachse beschränkt. Obwohl eine gewisse Komplexität möglich ist, erreicht es nicht die Freiheit von Methoden wie dem Pulverspritzguss. Die Kosten für die Herstellung von Werkzeugen aus Materialien wie Graphit oder Refraktärmetallen können ebenfalls erheblich sein.

Prozessdurchsatz

Das Warmpressen ist ein Chargenprozess. Obwohl die Zykluszeit für einen einzelnen Durchgang oft schneller ist als beim drucklosen Sintern, kann der Gesamtdurchsatz für die Massenproduktion im Vergleich zu kontinuierlichen Prozessen geringer sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Warmpressens hängt vollständig davon ab, ob die Leistungssteigerung die Investition rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Leistung liegt: Das Warmpressen ist die ideale Wahl, um feinkörnige, vollständig dichte Materialien mit überlegener Festigkeit und Härte herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung funktioneller Eigenschaften wie Leitfähigkeit liegt: Die Fähigkeit des Warmpressens, Porosität zu eliminieren und eine gleichmäßige Mikrostruktur zu gewährleisten, ist entscheidend für die Erzielung höchster Leistung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Schneidwerkzeugs oder einer verschleißfesten Komponente liegt: Die durch Warmpressen erzielte feine, homogene Kornstruktur führt direkt zu verbesserter Zähigkeit und Verschleißfestigkeit.

Letztendlich bedeutet die Beherrschung des Warmpressens, über das bloße Formen eines Materials hinauszugehen und seine grundlegende Struktur für Spitzenleistung wirklich zu gestalten.

Zusammenfassungstabelle:

| Mikrostruktureller Vorteil | Wichtigstes Ergebnis |

|---|---|

| Unterdrücktes Kornwachstum | Feine, gleichmäßige Körner für verbesserte Festigkeit und Härte |

| Volle Verdichtung | Eliminierung von Poren für bessere Leitfähigkeit und Haltbarkeit |

| Homogene Struktur | Konsistente Eigenschaften und reduzierte innere Spannungen |

Bereit, Hochleistungsmaterialien mit präziser Mikrostrukturkontrolle zu entwickeln? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Materialeigenschaften verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Labor-Heizpresse Spezialform

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Andere fragen auch

- Warum ist ein Heizsystem für die Produktion von Biomassebriketts notwendig? Natürliche thermische Bindung freischalten

- Wie wird die Temperatur der Heizplatte in einer hydraulischen Laborpresse gesteuert? Thermische Präzision erreichen (20°C-200°C)

- Welche Rolle spielt eine beheizte Laborpresse bei der Messung der Lithium-Ionen-Diffusivität? Optimierung der Festkörperbatterieforschung

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision