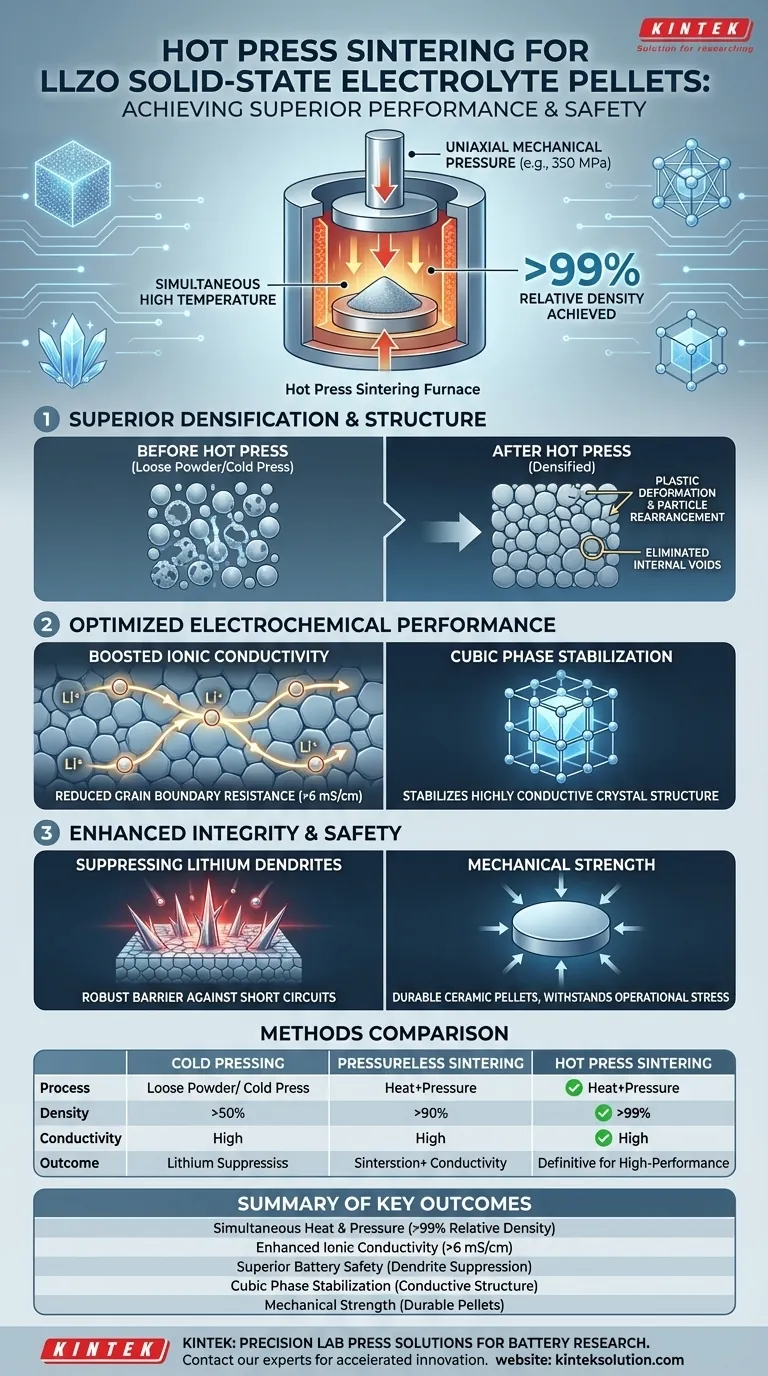

Der Hauptvorteil der Verwendung eines Heißpress-Sinterofens ist die gleichzeitige Anwendung von hoher Temperatur und uniaxialem mechanischem Druck. Diese doppelte Wirkung erzwingt die Verdichtung von LLZO-Pulver weit über das hinaus, was herkömmliche Methoden ohne Druck erreichen können, und ermöglicht die Herstellung von Elektrolytpellets mit relativen Dichten von über 99 %.

Kernpunkt: Durch die gleichzeitige Nutzung von Wärme und Druck erleichtert das Heißpress-Sintern die plastische Verformung und Partikelumlagerung, die einfaches thermisches Sintern nicht erreichen kann. Dieser Prozess eliminiert interne Hohlräume und stabilisiert die leitfähige kubische Phase, was für die Maximierung der Ionenleitfähigkeit und die Verhinderung des Eindringens von Lithium-Dendriten in Festkörperbatterien unerlässlich ist.

Überlegene Verdichtung erreichen

Die zentrale Herausforderung bei der Herstellung von LLZO-Elektrolyten (Lithium-Lanthan-Zirkonium-Oxid) ist die Beseitigung von Porosität. Das Heißpress-Sintern adressiert dies durch deutliche mechanische Vorteile.

Die Mechanik kombinierter Kräfte

Im Gegensatz zum Standard-Sintern, das sich ausschließlich auf thermische Energie zum Verbinden von Partikeln stützt, übt eine Heißpresse mechanischen Druck (z. B. 350 MPa) aus, während das Material erhitzt wird. Dies fördert die plastische Verformung und das Erweichen der Partikel und zwingt festes Material in Zwischenräume, die sonst leer bleiben würden.

Eliminierung mikroskopischer Hohlräume

Das unmittelbare Ergebnis dieses Prozesses ist die effektive Eliminierung von Hohlräumen zwischen den Partikeln. Während Kaltpressen einen "Grünling" mit grundlegender Form erzeugt, erzeugt Heißpressen eine innige Fest-Fest-Grenzfläche und drückt die relative Dichte auf über 99 %.

Optimierung der elektrochemischen Leistung

Die durch Heißpressen erreichte physikalische Dichte überträgt sich direkt auf überlegene elektrische Eigenschaften innerhalb der Batteriezelle.

Steigerung der Ionenleitfähigkeit

Hohe Dichte ist entscheidend für die Reduzierung des Korngrenzenwiderstands. Wenn Partikel während der Sinterphase fest zusammengedrückt werden, können sich Lithiumionen freier zwischen den Körnern bewegen. Referenzen deuten darauf hin, dass diese Methode die Ionenleitfähigkeit erheblich steigern kann (z. B. von ca. 3 mS/cm in kaltgepressten Proben auf über 6 mS/cm in heißgepressten Proben).

Stabilisierung der kubischen Phase

Um effektiv zu funktionieren, muss LLZO eine bestimmte Kristallstruktur beibehalten, die als kubische Phase bekannt ist. Die Umgebung in einem Heißpress-Sinterofen hilft, diese hochleitfähige Phase zu stabilisieren und stellt sicher, dass das endgültige Keramikmaterial die intrinsischen Eigenschaften für Hochleistungsbatterien besitzt.

Verbesserung der strukturellen Integrität und Sicherheit

Über die Leitfähigkeit hinaus sind die mechanischen Eigenschaften des Pellets für die Langlebigkeit und Sicherheit der Batterie von entscheidender Bedeutung.

Unterdrückung von Lithium-Dendriten

Interne Poren in einem Elektrolyten können als Wege für Lithium-Dendriten dienen – metallische Filamente, die wachsen und Kurzschlüsse verursachen. Durch Erreichen einer Dichte nahe dem theoretischen Maximum und die Eliminierung dieser Poren wirken heißgepresste Pellets als robuste physikalische Barriere gegen das Dendritenwachstum.

Mechanische Festigkeit

Der Prozess liefert außergewöhnlich dichte Keramikpellets mit überlegener mechanischer Festigkeit. Diese Haltbarkeit ist grundlegend für den Aufbau von Festkörperbatterien, die den physikalischen Belastungen des Betriebs ohne Rissbildung oder Delamination standhalten können.

Alternativen verstehen

Um den Wert des Heißpress-Sinterns vollständig zu erfassen, ist es hilfreich, die Einschränkungen anderer gängiger Präparationsmethoden zu verstehen, die in diesem Bereich erwähnt werden.

Einschränkungen der Kaltpressung

Eine Labor-Hydraulikpresse (Kaltpressung) ist für die Formung des anfänglichen "Grünlings" unerlässlich. Sie nutzt jedoch nur mechanische Verdichtung ohne Wärme. Obwohl sie einen anfänglichen Kontakt herstellt, hinterlässt sie erhebliche Hohlräume und führt zu geringerer Leitfähigkeit (ca. 3,08 mS/cm). Sie ist im Allgemeinen ein Vorbereitungsschritt und keine endgültige Sinterlösung.

Einschränkungen des drucklosen Sinterns

Traditionelles Sintern wendet Wärme ohne Druck an. Obwohl einfacher, kämpft diese Methode oft damit, die extreme Verdichtung zu erreichen, die für LLZO erforderlich ist. Ohne die mechanische Kraft zum Schließen von Poren behält das resultierende Keramikmaterial oft einen höheren Korngrenzenwiderstand und eine geringere strukturelle Gesamtintegrität.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Heißpress-Sinterofens ist eine Investition in Qualität und Leistung. Hier erfahren Sie, wie Sie diese Technologie an Ihre spezifischen Ziele anpassen:

- Wenn Ihr Hauptaugenmerk auf maximaler Leitfähigkeit liegt: Verwenden Sie Heißpressen, um den Korngrenzenwiderstand zu minimieren und die kontinuierlichen Pfade für den Lithiumionentransport zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Batteriesicherheit liegt: Verlassen Sie sich auf Heißpressen, um eine Dichte von >99 % zu erreichen und sicherzustellen, dass keine Porennetzwerke vorhanden sind, die Lithium-Dendriten Kurzschlüsse verursachen lassen.

- Wenn Ihr Hauptaugenmerk auf Fertigungsgeschwindigkeit liegt: Erwägen Sie schnelles Induktions-Heißpressen, das die gleichen Prinzipien nutzt, aber die Verarbeitungszeit erheblich verkürzt und gleichzeitig eine hohe Dichte (>95 %) beibehält.

Letztendlich ist für Hochleistungs-Festkörperbatterien das Heißpress-Sintern nicht nur eine Option; es ist die definitive Methode, um loses Pulver in einen dichten, leitfähigen und sicheren Elektrolyten umzuwandeln.

Zusammenfassende Tabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Gleichzeitige Wärme & Druck | Erzwingt Partikelverformung und erreicht eine relative Dichte von >99 % |

| Verbesserte Ionenleitfähigkeit | Reduziert Korngrenzenwiderstand, steigert die Leitfähigkeit (z. B. >6 mS/cm) |

| Überlegene Batteriesicherheit | Eliminiert interne Poren und schafft eine robuste Barriere gegen Lithium-Dendriten |

| Stabilisierung der kubischen Phase | Fördert und stabilisiert die hochleitfähige Kristallstruktur von LLZO |

| Mechanische Festigkeit | Produziert langlebige Keramikpellets, die betrieblichen Belastungen standhalten |

Bereit, Hochleistungs-LLZO-Pellets mit einer Dichte von >99 % herzustellen?

KINTEK ist spezialisiert auf Präzisions-Laborpressen, einschließlich fortschrittlicher beheizter Laborpressen und isostatischer Pressen, die für die anspruchsvollen Anforderungen der Festkörperbatterieforschung entwickelt wurden. Unsere Geräte bieten die wesentliche Kontrolle über gleichzeitige Wärme und Druck, um überlegene Verdichtung, Leitfähigkeit und Sicherheit bei der Entwicklung Ihrer Elektrolyte zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Heißpress-Sinterlösungen Ihre Batterieinnovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen