Das Heißpress-Sintern übertrifft traditionelle Herstellungsverfahren deutlich, indem es gleichzeitig hohe Temperaturen und uniaxialen mechanischen Druck auf Keramikpulver anwendet. Dieser duale Prozess erleichtert die Umlagerung und plastische Verformung von LLZTO-Partikeln und ermöglicht die Herstellung von Elektrolyt-Pellets mit relativen Dichten von über 99 %, eine Schwelle, die mit herkömmlichem drucklosem Sintern schwer zu erreichen ist.

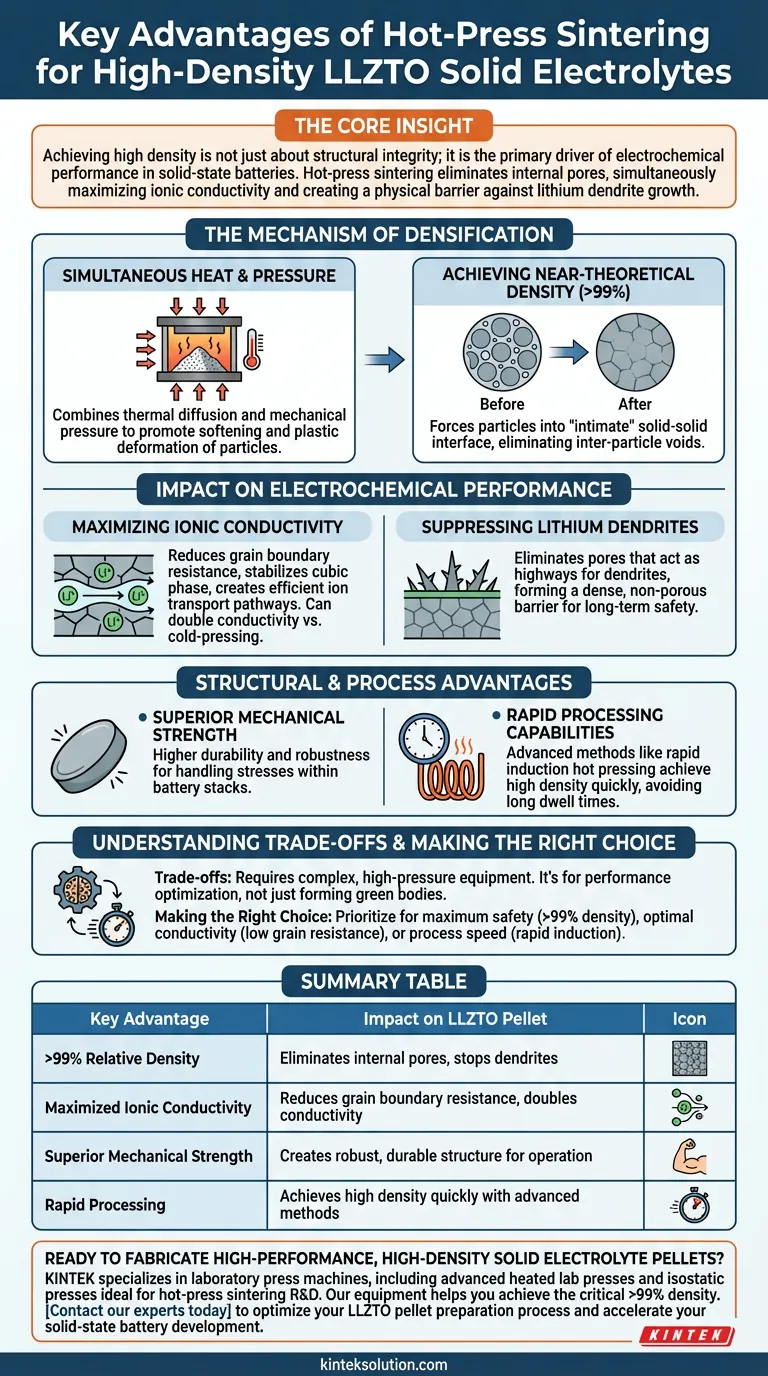

Die Kernbotschaft Hohe Dichte ist nicht nur eine Frage der strukturellen Integrität; sie ist der Haupttreiber für die elektrochemische Leistung von Festkörperbatterien. Heißpress-Sintern eliminiert interne Poren, die als Fehlerpunkte fungieren, maximiert gleichzeitig die Ionenleitfähigkeit und schafft eine physikalische Barriere gegen Lithium-Dendritenwachstum.

Der Mechanismus der Verdichtung

Gleichzeitige Wärme und Druck

Im Gegensatz zum Kaltpressen, das sich ausschließlich auf mechanische Kraft stützt, oder zum drucklosen Sintern, das sich ausschließlich auf thermische Diffusion stützt, kombiniert das Heißpressen beides. Ein Heißpress-Sinterofen übt mechanischen Druck aus, während sich das Material bei erhöhten Temperaturen befindet. Dies fördert das Erweichen und die plastische Verformung der Elektrolytpartikel, wodurch diese Hohlräume füllen können, die sonst leer blieben.

Erreichen einer nahezu theoretischen Dichte

Der Hauptvorteil dieser Methode ist die Fähigkeit, eine relative Dichte von über 99 % zu erreichen. Standardmethoden hinterlassen oft mikroskopische Hohlräume zwischen den Partikeln. Beim Heißpressen werden die Partikel in eine "intime" Fest-Fest-Grenzfläche gedrückt, wodurch diese Zwischenpartikel-Hohlräume effektiv eliminiert und eine kontinuierliche Keramikstruktur geschaffen wird.

Auswirkungen auf die elektrochemische Leistung

Maximierung der Ionenleitfähigkeit

Porosität ist der Feind der Leitfähigkeit. Durch die Reduzierung der Zwischenräume senkt das Heißpressen die Korngrenzenwiderstände erheblich. Dieser Prozess stabilisiert die hochleitfähige kubische Phase von LLZTO und schafft effiziente, kontinuierliche Wege für den Lithiumionentransport. Referenzen deuten darauf hin, dass dies die Ionenleitfähigkeit im Vergleich zu kaltgepressten Proben verdoppeln kann (z. B. von ca. 3 mS/cm auf >6 mS/cm in bestimmten Kontexten).

Unterdrückung von Lithium-Dendriten

Interne Poren in einem Festkörperelektrolyten können als "Autobahnen" für Lithium-Dendriten dienen – metallische Filamente, die Kurzschlüsse verursachen. Durch die Eliminierung dieser Poren bilden heißgepresste Pellets eine dichte, nicht poröse physikalische Barriere. Diese strukturelle Dichte ist entscheidend für die Verhinderung von Dendritenpenetration und die Gewährleistung der langfristigen Sicherheit der Batterie.

Strukturelle und prozessbedingte Vorteile

Überlegene mechanische Festigkeit

Die Eliminierung von Hohlräumen korreliert direkt mit der physikalischen Haltbarkeit. Heißgepresste Keramiken weisen im Vergleich zu porösen Proben eine höhere mechanische Festigkeit auf. Diese Robustheit ist für die Bewältigung der Spannungen innerhalb eines Batteriestapels während des Betriebs unerlässlich.

Schnelle Verarbeitungsfähigkeiten

Fortschrittliche Varianten, wie das schnelle Induktions-Heißpressen, können hohe Dichten (über 95 %) in sehr kurzen Zeiträumen erreichen. Dies bietet einen Weg zur hochwertigen Fertigung ohne die langen Verweilzeiten, die herkömmliche Sinteröfen erfordern.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Während das drucklose Sintern nur einen Ofen erfordert, erfordert das Heißpressen spezielle Geräte, die in der Lage sind, bei hohen Temperaturen erhebliche uniaxialen Druck (z. B. 350 MPa) auszuüben. Dies erhöht die Komplexität des Fertigungsaufbaus im Vergleich zum einfachen Kaltpressen gefolgt von Sintern.

Spezifität der Anwendung

Heißpressen ist ein Hochenergieprozess, der für die Leistungsoptimierung konzipiert ist. Es unterscheidet sich vom einfachen Kaltpressen, das oft nur zur Bildung eines "Grünkörpers" (einer vorgepressten Form) verwendet wird. Während das Kaltpressen den Kontakt verbessert, kann es nicht die Partikelverschmelzung und plastische Verformung erreichen, die durch die gleichzeitige Wärme des Heißpressens erzielt wird.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Heißpress-Sintern der richtige Ansatz für Ihre spezifische LLZTO-Anwendung ist, berücksichtigen Sie Ihre primären Leistungskennzahlen:

- Wenn Ihr Hauptaugenmerk auf maximaler Sicherheit und Langlebigkeit liegt: Verwenden Sie Heißpressen, um eine Dichte von >99 % zu erreichen, da dies der effektivste Weg ist, Poren zu eliminieren, die das Dendritenwachstum begünstigen.

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: Priorisieren Sie diese Methode, um den Korngrenzenwiderstand zu minimieren und die kubische Phase für optimalen Ionentransport zu stabilisieren.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Untersuchen Sie das schnelle Induktions-Heißpressen, um Hochdichtergebnisse mit kürzeren Verarbeitungszeiten zu kombinieren.

Letztendlich ist Heißpress-Sintern die definitive Wahl, wenn die Qualität der Fest-Fest-Grenzfläche und die vollständige Eliminierung von Porosität nicht verhandelbare Anforderungen sind.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkungen auf LLZTO-Pellets |

|---|---|

| >99 % relative Dichte | Eliminiert interne Poren, die als Fehlerpunkte für Dendriten dienen. |

| Maximierte Ionenleitfähigkeit | Reduziert Korngrenzenwiderstände, verdoppelt in einigen Fällen die Leitfähigkeit. |

| Überlegene mechanische Festigkeit | Schafft eine robuste, langlebige Keramikstruktur für den langfristigen Batteriebetrieb. |

| Schnelle Verarbeitung | Fortschrittliche Methoden wie Induktions-Heißpressen erreichen schnell eine hohe Dichte. |

Bereit, leistungsstarke, hochdichte Festkörperelektrolyt-Pellets herzustellen?

KINTEK ist spezialisiert auf Laborpressen, einschließlich fortschrittlicher beheizter Laborpressen und isostatischer Pressen, die sich ideal für die Forschung und Entwicklung von Heißpress-Sintern eignen. Unsere Ausrüstung ist darauf ausgelegt, Ihnen zu helfen, die kritische Dichte von >99 % zu erreichen, die für überlegene Ionenleitfähigkeit und Batteriesicherheit erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborpressenlösungen Ihren LLZTO-Pellet-Herstellungsprozess optimieren und Ihre Festkörperbatterieentwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten