Die Verwendung einer beheizten Laborpresse bei 200 °C und 240 MPa transformiert die Herstellung von Li6PS5Cl-basierten Elektrolyten durch die Nutzung der Synergie von thermischer Erweichung und mechanischer Kraft. Während beim Kaltpressen Pulver lediglich zusammengepresst wird, induziert diese spezifische Kombination aus Wärme und Druck plastische Verformung, was zu einem chemisch unterschiedlichen und strukturell überlegenen Pellet im Vergleich zur Kompaktierung bei Raumtemperatur führt.

Die gleichzeitige Anwendung von Wärme (200 °C) und Druck (240 MPa) aktiviert den plastischen Fluss in Li6PS5Cl-Partikeln und beseitigt Hohlräume, die beim Kaltpressen nicht erreicht werden können. Dies führt zu einer Dichte nahe der theoretischen Dichte, maximierter Ionenleitfähigkeit und der mechanischen Robustheit, die für Hochleistungs-Festkörperbatterien erforderlich ist.

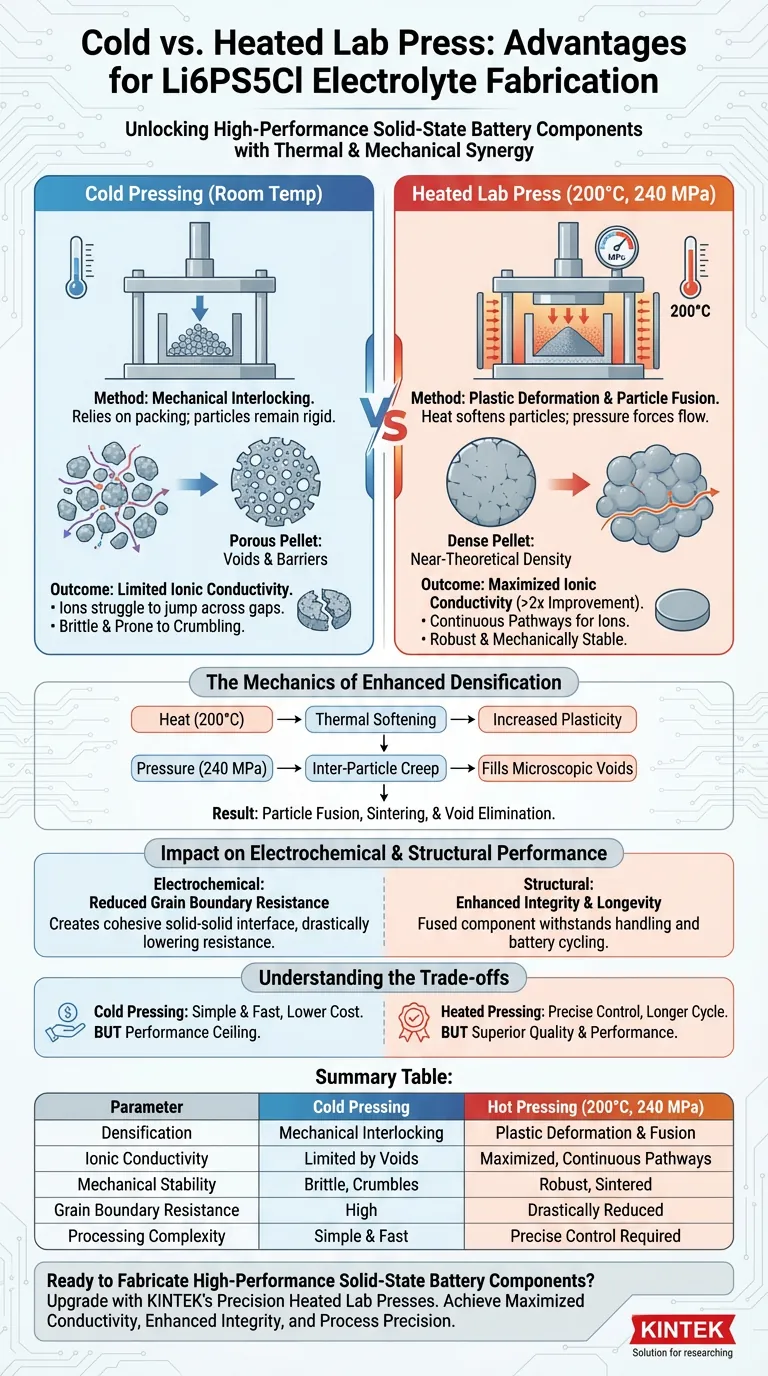

Die Mechanik der verbesserten Verdichtung

Auslösen von plastischer Verformung

Das Kaltpressen beruht auf mechanischer Verzahnung, kann aber die inhärente Steifigkeit der Partikel bei Raumtemperatur nicht überwinden. Das Erhitzen des Li6PS5Cl auf 200 °C erweicht die Partikeloberflächen.

Diese thermische Erweichung erhöht die Plastizität des Materials, wodurch sich die Partikel unter Last verformen und nicht brechen.

Förderung von interpartikulärem Kriechen

Wenn auf diesen erweichten Zustand ein Druck von 240 MPa ausgeübt wird, fördert dies interpartikuläres Kriechen. Das Material fließt physikalisch in die mikroskopischen Hohlräume, die in kaltgepressten Kompakten normalerweise bestehen bleiben.

Dieser Prozess erleichtert die Diffusion und ermöglicht es den Partikeln, miteinander zu verschmelzen, anstatt sich nur zu berühren. Das Ergebnis ist ein Pellet, das sich seiner theoretischen Dichte annähert und die Porositätsprobleme, die bei kaltgepressten Proben häufig auftreten, effektiv beseitigt.

Auswirkungen auf die elektrochemische Leistung

Maximierung der Ionenleitfähigkeit

Der Hauptvorteil dieses Prozesses ist eine erhebliche Steigerung der Ionenleitfähigkeit. In kaltgepressten Pellets wirken Hohlräume als Barrieren für den Ionentransport.

Durch die Schaffung einer dichten, hohlraumfreien Struktur schafft das Heißpressen einen kontinuierlichen Weg für Ionen. Daten zeigen, dass das Heißpressen die Leitfähigkeit im Vergleich zum Kaltpressen mehr als verdoppeln kann (z. B. Verbesserung von ca. 3 mS/cm auf >6 mS/cm) durch Optimierung der Fest-Fest-Grenzfläche.

Reduzierung des Korngrenzenwiderstands

Hochleistungs-Elektrolyte erfordern einen engen Kontakt zwischen den Körnern. Beim Kaltpressen bleibt oft ein "Korngrenzenwiderstand" bestehen, bei dem Ionen Schwierigkeiten haben, von einem Partikel zum nächsten zu springen.

Die gleichzeitige Wärme und der Druck sintern die Partikel effektiv und bilden eine kohäsive Fest-Fest-Grenzfläche. Dies reduziert drastisch den Widerstand an den Korngrenzen, was ein kritischer Weg zur Erzielung von Spitzenleistungen ist.

Strukturelle Integrität und Langlebigkeit

Verbesserung der mechanischen Stabilität

Pellets, die durch Kaltpressen hergestellt werden, können spröde und anfällig für Zerbröseln während der Handhabung oder des Batteriezyklus sein.

Die durch Heißpressen erzeugte Verschmelzung führt zu einer mechanisch integralen Komponente. Diese erhöhte Stabilität ist entscheidend für die Aufrechterhaltung des Kontakts mit den Elektroden während der Volumenänderungen, die mit dem Batteriezyklus verbunden sind.

Verbesserung der Polymermatrix-Verteilung

Wenn der Elektrolyt ein Verbundwerkstoff mit einer Polymermatrix ist, reduziert die Wärme (200 °C) die Viskosität des Polymers.

Diese verbesserte Fließfähigkeit ermöglicht es dem Polymer, die anorganischen Füllstoffe effektiv zu benetzen. Der Druck sorgt für eine gleichmäßige Verteilung, verhindert die Bildung von inneren Blasen und gewährleistet eine homogene Membran.

Verständnis der Kompromisse

Komplexität der Ausrüstung vs. Materialqualität

Während das Kaltpressen schnell ist und einfachere Geräte erfordert, setzt es der Materialleistung eine klare Grenze.

Das Heißpressen erfordert eine präzise Kontrolle über Temperatur und Aufheizraten. Diese Komplexität ist jedoch der notwendige "Preis" für die Senkung der Sintertemperatur und -dauer, die erforderlich sind, um feine Kornstrukturen und hohe Dichten zu erreichen.

Verarbeitungszeit

Das Heißpressen ist aufgrund der Heiz- und Kühlzyklen im Allgemeinen ein langsamerer Prozess als das Kaltpressen.

Es ist jedoch effizienter als das "drucklose Sintern", da die Zugabe von Druck den Verdichtungsprozess im Vergleich zur alleinigen Wärmeanwendung erheblich beschleunigt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die zusätzliche Komplexität einer beheizten Presse für Ihre spezielle Anwendung notwendig ist, berücksichtigen Sie Ihre Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zelleneffizienz liegt: Sie müssen Heißpressen verwenden, um Porosität zu beseitigen und den Korngrenzenwiderstand für die höchstmögliche Ionenleitfähigkeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Sie benötigen den Sintern-Effekt der beheizten Presse, um sicherzustellen, dass das Pellet die Handhabung und den Langzeitzyklus ohne Delamination übersteht.

Für Li6PS5Cl-basierte Elektrolyte stellt der Übergang vom Kaltpressen zum Heißpressen bei 200 °C/240 MPa den Übergang von einem theoretischen Pulverkompakt zu einer funktionellen, hochdichten Batteriekomponente dar.

Zusammenfassungstabelle:

| Parameter | Kaltpressen | Heißpressen (200 °C, 240 MPa) |

|---|---|---|

| Verdichtung | Mechanische Verzahnung | Plastische Verformung & Partikelverschmelzung |

| Ionenleitfähigkeit | Begrenzt durch Hohlräume und Porosität | Maximierte, kontinuierliche Ionenpfade |

| Mechanische Stabilität | Spröde, anfällig für Zerbröseln | Robuste, gesinterte Struktur |

| Korngrenzenwiderstand | Hoch, begrenzt die Leistung | Drastisch reduziert |

| Verarbeitungskomplexität | Einfach und schnell | Erfordert präzise Temperatur-/Druckregelung |

Bereit zur Herstellung von Hochleistungs-Festkörperbatteriekomponenten?

Rüsten Sie die Fähigkeiten Ihres Labors mit den präzisen beheizten Laborpressen von KINTEK auf. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind so konstruiert, dass sie die genaue Temperatur- und Druckregelung liefern, die für die überlegene Herstellung von Li6PS5Cl-Elektrolyt-Pellets erforderlich ist.

Wir sind spezialisiert auf die Bedürfnisse von Laboren für die Entwicklung fortschrittlicher Materialien. Durch die Partnerschaft mit KINTEK erhalten Sie:

- Maximierte Ionenleitfähigkeit: Erzielen Sie eine Dichte nahe der theoretischen Dichte und beseitigen Sie Porosität.

- Verbesserte mechanische Integrität: Stellen Sie robuste Pellets her, die dem Batteriezyklus standhalten.

- Prozesspräzision: Reproduzieren Sie optimale Bedingungen wie 200 °C und 240 MPa zuverlässig.

Lassen Sie nicht zu, dass Kaltpressen die Leistung Ihrer Batterie einschränkt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK beheizte Laborpresse Ihre Forschungs- und Entwicklungsergebnisse transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Geteilte automatische beheizte hydraulische Pressmaschine mit beheizten Platten

- Labor-Heizpresse Spezialform

Andere fragen auch

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben