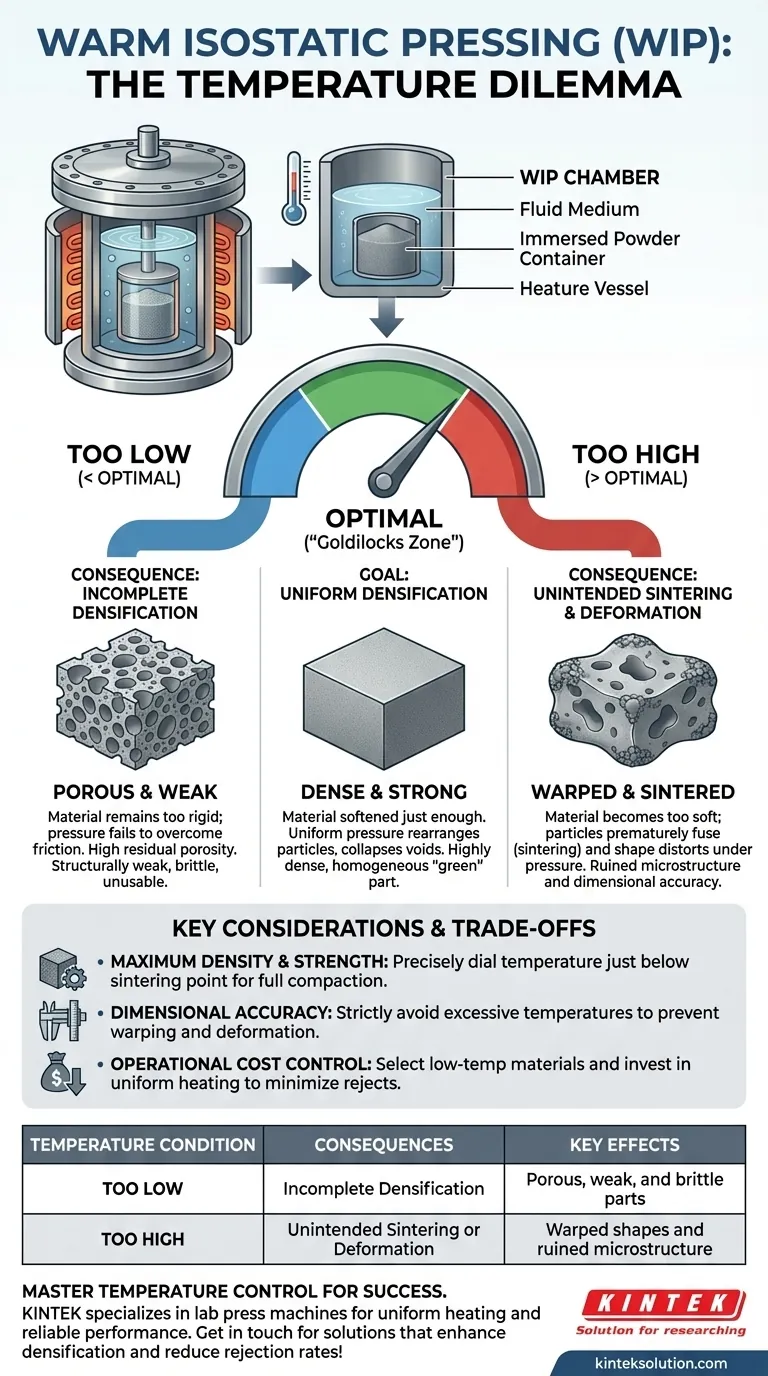

Der Betrieb einer Warm-Isostatischen Presse (WIP) außerhalb ihres optimalen Temperaturbereichs hat direkte und schädliche Folgen für Ihr Endprodukt. Wenn die Temperatur zu niedrig ist, erreicht das Pulvermaterial keine vollständige Verdichtung, was zu einem porösen und schwachen Bauteil führt. Umgekehrt kann das Material bei zu hohen Temperaturen eine unbeabsichtigte Sinterung oder Verformung erfahren, wodurch Form und innere Struktur des Teils ruiniert werden.

Die Kernherausforderung des Warm-Isostatischen Pressens besteht nicht nur darin, Hitze und Druck anzuwenden, sondern eine präzise kontrollierte Temperatur zu nutzen, um ein Material biegsam genug für eine gleichmäßige Verdichtung zu machen, ohne unerwünschte physikalische Veränderungen wie das Sintern auszulösen.

Die grundlegende Rolle der Temperatur beim WIP

Das Warm-Isostatische Pressen wurde speziell für Materialien entwickelt, die sich bei Raumtemperatur nicht effektiv formen lassen. Der Prozess beinhaltet das Erhitzen eines flüssigen Mediums, das wiederum das Pulver erwärmt und es vor und während der Anwendung von hohem Druck formbarer macht.

Die „Goldlöckchen-Zone“ für Materialformbarkeit

Betrachten Sie die ideale Temperatur als einen „Sweet Spot“ oder eine „Goldlöckchen-Zone“ für Ihr spezifisches Material. Das Ziel ist nicht, das Pulver zu schmelzen oder zu verschmelzen, sondern es gerade so weit zu erweichen.

Diese erhöhte Temperatur reduziert die Streckgrenze des Materials. Dadurch kann der immense, gleichmäßige Druck die Pulverpartikel effektiv neu anordnen, Hohlräume kollabieren lassen und ein hochdichtes und homogenes „Grünteil“ erzeugen.

Ermöglichung des Pulverflusses und der Verdichtung

Bei der korrekten Temperatur verhält sich das Pulver unter Druck eher wie eine Flüssigkeit. Dieser Zustand ist entscheidend dafür, dass der isostatische Druck wirken kann, da die Kraft aus allen Richtungen gleichmäßig übertragen wird, was eine konsistente Dichte im gesamten Bauteil gewährleistet, selbst bei komplexen Geometrien.

Folgen des Betriebs außerhalb des optimalen Bereichs

Eine Abweichung vom präzisen Temperaturfenster für Ihr Material führt zu sofortigen und vorhersehbaren Defekten. Der Prozess verzeiht thermische Fehler nicht.

Das Problem bei zu niedrigen Temperaturen

Wenn die Temperatur unzureichend ist, bleibt das Material zu steif. Der aufgebrachte Druck kann die innere Reibung und Festigkeit des Pulvers nicht vollständig überwinden.

Dies führt zu einer unvollständigen Verdichtung. Das Endteil weist eine erhebliche Restporosität auf, was es strukturell schwach, spröde und für die meisten Hochleistungsanwendungen unbrauchbar macht.

Die Gefahren übermäßig hoher Temperaturen

Das Überschreiten der optimalen Temperatur ist ebenso zerstörerisch und birgt zwei Hauptrisiken.

Erstens besteht die Gefahr des unbeabsichtigten Sinterns, bei dem die Kanten der Pulverpartikel beginnen zu verschmelzen. Das Sintern ist ein eigenständiger Fertigungsschritt, der nach dem Pressen erfolgen sollte, und dessen vorzeitiges Einsetzen die Mikrostruktur und Maßgenauigkeit des Teils ruiniert.

Zweitens kann das Teil eine Verformung erleiden. Das Material wird zu weich und kann unter dem immensen Druck absacken, sich verziehen oder seine beabsichtigte Form verlieren, was zu einem Ausschussbauteil führt.

Verständnis der Kompromisse und Schlüsselüberlegungen

Die Wahl der korrekten Temperatur ist kein Ratespiel, sondern eine kalkulierte Entscheidung, die auf Materialwissenschaft und Anlagenfähigkeit beruht.

Materialspezifische Anforderungen

Es gibt keine universelle WIP-Temperatur. Jedes Pulvermaterial – sei es ein Polymer, Metall oder Keramik – hat ein einzigartiges thermisches Profil. Die Betriebstemperatur muss auf der Grundlage der spezifischen Eigenschaften und Formanforderungen dieses Materials bestimmt werden.

Die entscheidende Notwendigkeit der Temperaturhomogenität

Eine konstante Temperatur im gesamten Druckbehälter ist nicht verhandelbar. Eine schlechte Homogenität, bei der einige Bereiche heißer oder kälter als andere sind, führt zu einer inkonsistenten Verdichtung innerhalb eines einzigen Teils.

Dies erzeugt innere Spannungen und Schwachstellen, was die Integrität des Bauteils beeinträchtigt. Hochwertige WIP-Systeme halten typischerweise eine Temperaturhomogenität von ±3°C bis ±5°C ein.

Abwägung von Temperatur, Komplexität und Kosten

Das Anstreben höherer Betriebstemperaturen erhöht zwangsläufig die Komplexität und die Kosten des Prozesses. Es erfordert anspruchsvollere Heizelemente, Steuerungssysteme und Sicherheitsmaßnahmen, was sich direkt auf die finanzielle Tragfähigkeit der Produktion auswirkt.

Die richtige Wahl für Ihre Anwendung treffen

Ihr betriebliches Ziel bestimmt Ihren Ansatz zur Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen die Temperatur präzise einstellen, um das Material ausreichend für eine vollständige Verdichtung zu erweichen, und knapp unter dem Punkt arbeiten, an dem das Sintern beginnt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Sie müssen übermäßige Temperaturen, die zu Materialverformung führen könnten, strikt vermeiden, selbst wenn dies einen längeren Presszyklus erfordert, um die gewünschte Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Betriebskosten liegt: Wählen Sie Materialien, die sich effektiv bei niedrigeren Temperaturen verarbeiten lassen, und investieren Sie in Anlagen mit ausgezeichneter Temperaturhomogenität, um die Ausschussraten zu minimieren.

Letztendlich ist die Beherrschung der Temperaturkontrolle der Schlüssel zur Ausschöpfung des vollen Potenzials des Warm-Isostatischen Pressens.

Zusammenfassungstabelle:

| Temperaturbedingung | Folgen | Wesentliche Effekte |

|---|---|---|

| Zu niedrig | Unvollständige Verdichtung | Poröse, schwache und spröde Teile |

| Zu hoch | Unbeabsichtigtes Sintern oder Verformung | Verzogene Formen und ruinierte Mikrostruktur |

Stellen Sie eine präzise Temperaturkontrolle für Ihre Warm-Isostatischen Pressanforderungen sicher. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für Labore eine gleichmäßige Erwärmung und zuverlässige Leistung bieten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverdichtung verbessern und die Ausschussraten senken können – nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte