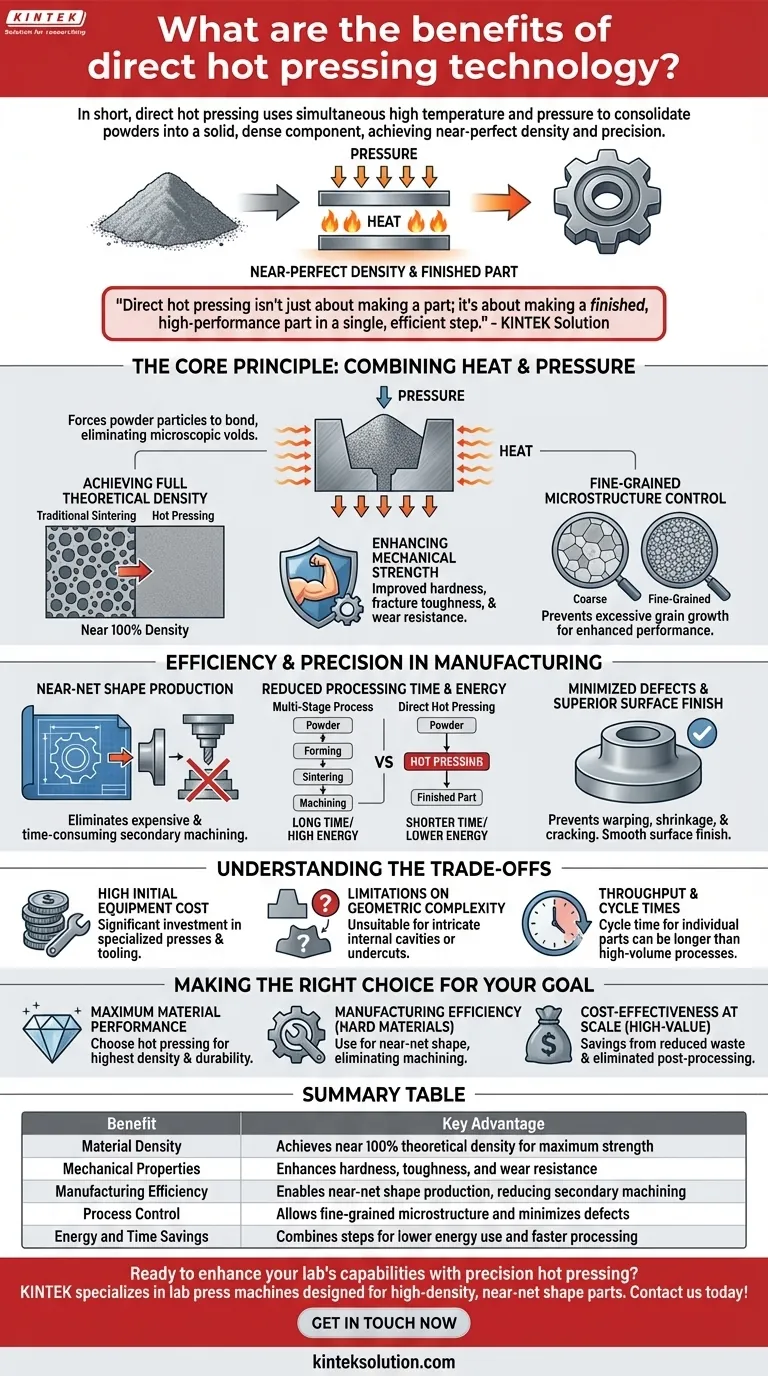

Kurz gesagt: Direktes Heißpressen ist ein Herstellungsverfahren, das simultan hohe Temperaturen und Drücke nutzt, um Pulver zu einem festen, dichten Bauteil zu verfestigen. Seine Hauptvorteile sind das Erreichen einer nahezu perfekten Dichte und die Herstellung so präziser Teile, dass sie oft keine weitere Bearbeitung erfordern. Dies macht es ideal für die Produktion von Hochleistungsmaterialien wie fortschrittlichen Keramiken, Sputtertargets und langlebigen Automobilteilen.

Beim direkten Heißpressen geht es nicht nur darum, ein Teil herzustellen; es geht darum, ein fertiges Hochleistungsteil in einem einzigen, effizienten Schritt herzustellen. Es löst die zentrale Herausforderung der Fertigung, maximale Materialfestigkeit bei gleichzeitiger Minimierung kostspieliger Nachbearbeitung zu erzielen.

Das Kernprinzip: Die Kombination von Hitze und Druck

Das direkte Heißpressen funktioniert, indem ein Materialpulver in eine Matrize gegeben und intensiver, gleichmäßiger Druck bei gleichzeitiger Erhitzung ausgeübt wird. Diese Kombination zwingt die Pulverpartikel zur Bindung und Konsolidierung, wodurch die mikroskopisch kleinen Hohlräume beseitigt werden, die Materialien schwächen.

Erreichen der vollen theoretischen Dichte

Traditionelles Sintern verwendet nur Wärme, was zu Restporosität führen kann. Durch die Zugabe von Druck schließt das Heißpressen diese Hohlräume aktiv, wodurch das Material nahezu 100 % seiner theoretischen Dichte erreichen kann.

Diese außergewöhnliche Dichte ist die Grundlage für die meisten anderen Vorteile des Verfahrens.

Verbesserung der mechanischen Festigkeit

Ein dichteres Material ist ein stärkeres Material. Durch die Beseitigung von Poren, die als mikroskopische Spannungskonzentrationspunkte und potenzielle Bruchstellen wirken, verbessert das Heißpressen Eigenschaften wie Härte, Bruchzähigkeit und Verschleißfestigkeit dramatisch.

Feinkörnige Mikrostrukturkontrolle

Das Verfahren ermöglicht eine präzise Kontrolle über die endgültige Mikrostruktur des Materials. Die Kombination aus schnellen Aufheizraten und Druck kann übermäßiges Kornwachstum verhindern, was zu einer feinkörnigen Struktur führt, die die mechanische Leistung weiter verbessert.

Effizienz und Präzision in der Fertigung

Neben der Materialqualität bietet das direkte Heißpressen erhebliche Vorteile im Fertigungsablauf, indem es Formgebung und Verdichtung in einem Arbeitsgang integriert.

Endkonturnahe Produktion

Dies ist wohl der bedeutendste wirtschaftliche Vorteil. Die Teile kommen mit Abmessungen, die ihren endgültigen Spezifikationen extrem nahe kommen, aus der Presse, ein Zustand, der als "endkonturnah" bekannt ist.

Diese Fähigkeit reduziert oder eliminiert den Bedarf an kostspieliger und zeitaufwändiger sekundärer Bearbeitung drastisch, was besonders wertvoll ist, wenn mit schwer zu bearbeitenden Materialien wie Keramiken gearbeitet wird.

Reduzierte Bearbeitungszeit und Energie

Durch die Kombination von Schritten ist die Gesamtzeit vom Pulver zum fertigen Teil oft kürzer als bei mehrstufigen Alternativen. Die hohen Aufheizraten und der effiziente Wärmetransport tragen auch zu einem geringeren Gesamtenergieverbrauch bei im Vergleich zu Prozessen, die lange Ofenzyklen erfordern.

Minimierte Defekte und überlegene Oberflächengüte

Der während der Verdichtung ausgeübte konstante Druck hilft, häufige Sinterfehler wie Verzug, Schrumpfung und Rissbildung zu verhindern. Die Matrize selbst verleiht dem Bauteil eine glatte Oberfläche, was den Bedarf an Nachbearbeitung weiter reduziert.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Die Leistungsfähigkeit des direkten Heißpressens geht mit spezifischen Einschränkungen einher, die kritisch zu verstehen sind.

Hohe anfängliche Ausrüstungskosten

Die Spezialpressen und robusten Matrizenmaterialien, die erforderlich sind, um extremen Temperaturen und Drücken standzuhalten, stellen eine erhebliche Kapitalinvestition dar. Die Werkzeuge selbst, oft aus Graphit oder hochschmelzenden Metallen gefertigt, können teuer in Design und Herstellung sein.

Einschränkungen der geometrischen Komplexität

Obwohl es komplexe äußere Formen herstellen kann, ist das Heißpressen durch die Notwendigkeit begrenzt, das Teil aus einer starren Matrize auszustoßen. Dies macht es ungeeignet für die Herstellung von Bauteilen mit komplizierten inneren Hohlräumen, Hinterschnitten oder Merkmalen, die nicht durch eine lineare Pressbewegung geformt werden können.

Durchsatz und Zykluszeiten

Obwohl der Prozess schneller sein kann als einige mehrstufige Methoden, ist die Zykluszeit für jedes einzelne Teil (Beladen, Erhitzen, Pressen, Abkühlen, Auswerfen) typischerweise länger als bei Hochvolumenprozessen wie dem Pulverspritzgießen. Dies kann es für extrem große Produktionsmengen einfacherer Teile weniger kosteneffektiv machen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das direkte Heißpressen erfordert die Abstimmung seiner einzigartigen Stärken mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Wählen Sie Heißpressen, um die höchstmögliche Dichte, Festigkeit und Haltbarkeit zu erreichen, insbesondere für anspruchsvolle Keramik- oder Verbundwerkstoffanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz für harte Materialien liegt: Verwenden Sie Heißpressen, um endkonturnahe Bauteile herzustellen, die kostspielige und schwierige sekundäre Bearbeitungsschritte eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz im großen Maßstab liegt: Für hochwertige Komponenten machen die Einsparungen durch reduzierten Abfall und eliminierte Nachbearbeitung das Heißpressen zu einer finanziell soliden Wahl für die Serienproduktion.

Indem Sie seine Vorteile und Einschränkungen verstehen, können Sie das direkte Heißpressen nutzen, um überlegene Komponenten mit unübertroffener Effizienz herzustellen.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Materialdichte | Erreicht nahezu 100 % der theoretischen Dichte für maximale Festigkeit |

| Mechanische Eigenschaften | Verbessert Härte, Zähigkeit und Verschleißfestigkeit |

| Fertigungseffizienz | Ermöglicht endkonturnahe Produktion, reduziert sekundäre Bearbeitung |

| Prozesskontrolle | Ermöglicht feinkörnige Mikrostruktur und minimiert Defekte |

| Energie- und Zeiteinsparungen | Kombiniert Schritte für geringeren Energieverbrauch und schnellere Verarbeitung |

Bereit, die Fähigkeiten Ihres Labors mit präzisem Heißpressen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Pressen, die entwickelt wurden, um hochdichte, endkonturnahe Teile für Industrien wie Keramik und Automobil herzustellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Materialleistung steigern können – jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Labor-Heizpresse Spezialform

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

Andere fragen auch

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision

- Warum ist ein Heizsystem für die Produktion von Biomassebriketts notwendig? Natürliche thermische Bindung freischalten

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E