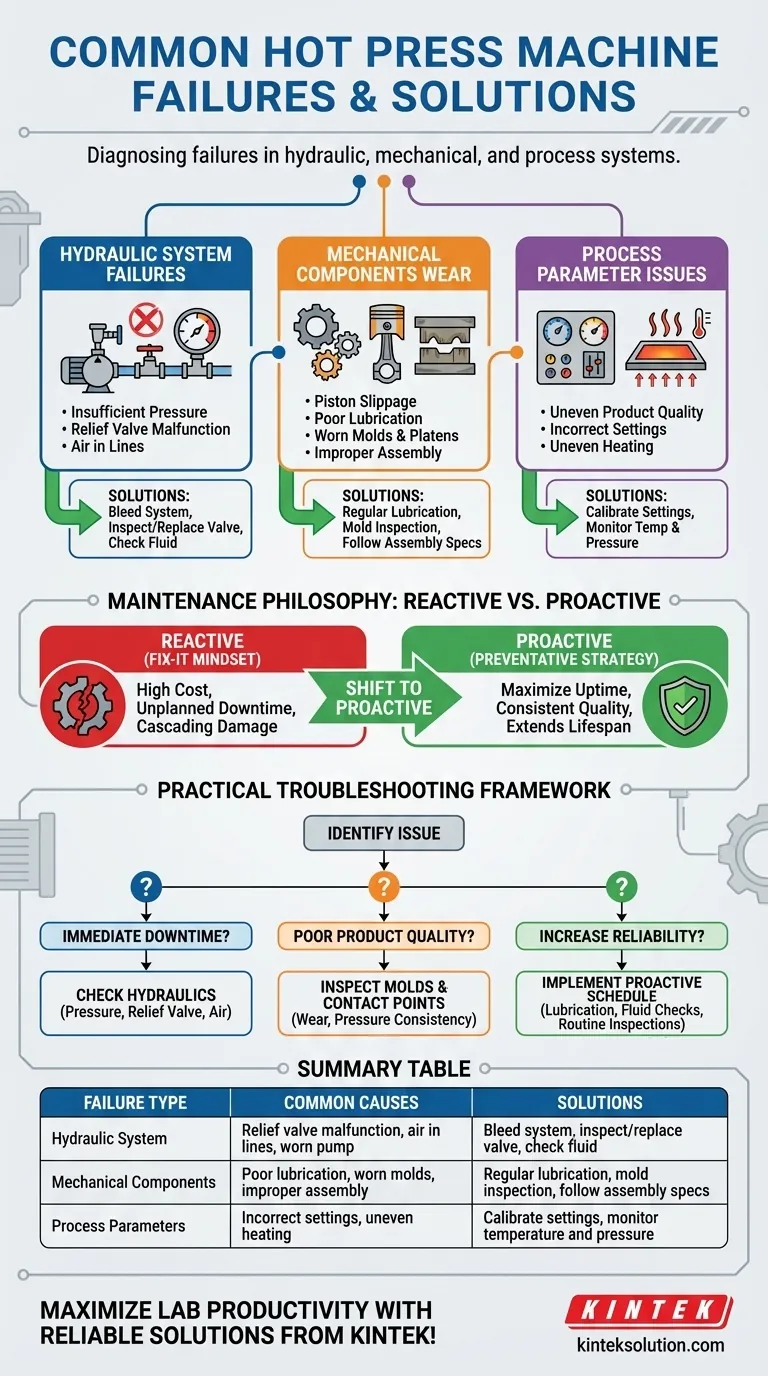

Die Diagnose einer Heißpresse erfordert einen systematischen Ansatz, da Fehler typischerweise aus einem von drei Bereichen stammen: dem Hydrauliksystem, mechanischen Komponenten oder Prozessparametern. Häufige Probleme sind unzureichender Druck aufgrund von Fehlfunktionen des Überdruckventils oder Luft in den Hydraulikleitungen, Kolbenrutschen aufgrund schlechter Schmierung und ungleichmäßige Produktqualität aufgrund abgenutzter Formen oder falscher Einstellungen.

Die meisten Fehler bei Heißpressen sind keine plötzlichen Ereignisse, sondern das Ergebnis vorhersehbaren Verschleißes, insbesondere innerhalb des Hydrauliksystems. Der Schlüssel zur Maximierung der Betriebszeit liegt darin, von einer reaktiven "Reparatur"-Mentalität zu einer proaktiven Wartungsstrategie überzugehen, die die Grundursachen behebt, bevor sie zu einem Stillstand führen.

Analyse von Hydrauliksystemausfällen

Das Hydrauliksystem ist das Herzstück einer Heißpresse und verantwortlich für die Erzeugung der immensen Kraft, die für den Betrieb erforderlich ist. Probleme hier sind die häufigste Ursache für Maschinenausfälle.

Das Problem des unzureichenden Drucks

Wenn eine Presse ihren Zieldruck nicht erreicht oder hält, wird die Endproduktqualität sofort beeinträchtigt. Dies ist ein Symptom, nicht die eigentliche Ursache.

Die häufigsten Übeltäter sind ein fehlerhaftes Überdruckventil, das den Druck nicht korrekt reguliert, oder eine verschlissene Hydraulikpumpe. Lufteintritt in das System kann auch einen "schwammigen" Effekt erzeugen, der die Maschine daran hindert, festen Druck aufzubauen.

Diagnose von Überdruckventilfehlfunktionen

Das Überdruckventil fungiert als Sicherheitsventil, das ein Überdruck im System verhindert. Wenn es stecken bleibt oder seine Feder schwächer wird, entweicht der Druck vorzeitig.

Achten Sie auf ungewöhnliche Zischgeräusche in der Nähe des Ventils und überprüfen Sie das Systemdruckmanometer. Wenn der Druck nicht aufgebaut werden kann oder unerwartet abfällt, ist das Überdruckventil ein Hauptverdächtiger für Inspektion und möglichen Austausch.

Erkennen von Luft in den Hydraulikleitungen

Luftverunreinigungen machen Hydraulikflüssigkeit komprimierbar, was zu langsamen, unregelmäßigen oder schwachen Zylinderbewegungen führt. Dies wird oft bei Flüssigkeitswechseln oder bei einem Leck auf der Saugseite der Pumpe eingeführt.

Um dies zu beheben, müssen Sie das Hydrauliksystem entlüften, um die eingeschlossene Luft zu entfernen. Danach ist es entscheidend, alle Schläuche und Anschlüsse zu überprüfen, um den Lufteintrittspunkt zu finden und abzudichten.

Umgang mit mechanischem Verschleiß

Während das Hydrauliksystem die Kraft liefert, liefern die mechanischen Komponenten diese ab. Verschleiß in diesen Teilen führt zu Ineffizienz, Beschädigung und schlechter Leistung.

Die Auswirkungen schlechter Schmierung

Eine ordnungsgemäße Schmierung ist unerlässlich, um die Reibung zwischen beweglichen Teilen, insbesondere dem Hauptkolben und seinem Zylinder, zu minimieren. Unzureichende Schmierung führt zu einer "Stick-Slip"-Bewegung oder Kolbenrutschen.

Diese Reibung erzeugt übermäßige Wärme, beschädigt Dichtungen und kann die Zylinderwände einkerben. Die Lösung besteht in der Erstellung eines strengen Schmierplans und in schweren Fällen im Nachschleifen des Zylinders oder dem Austausch beschädigter Komponenten.

Umgang mit Form- und Plattenintegrität

Die Formen und beheizten Platten formen direkt das Endprodukt. Im Laufe der Zeit können sich Formen abnutzen, abplatzen oder verziehen, was zu ungleichmäßiger Verdichtung und Maßungenauigkeiten führt.

Überprüfen Sie Formen regelmäßig auf Verschleiß und Beschädigungen. Ein konsequenter Wartungs- und Austauschplan ist weitaus kostengünstiger, als sich mit einer großen Menge Ausschuss zu befassen.

Folgen unsachgemäßer Montage

Fehler können bereits während der Wartung selbst entstehen. Wenn interne Komponenten nach einer Reparatur falsch montiert werden, kann dies zu interner Teileblockade oder Fehlausrichtung führen.

Dies kann zu Verklemmungen, katastrophaler Belastung von Komponenten und sofortigem Betriebsversagen führen. Halten Sie sich immer strikt an die Montageanleitungen und Drehmomentspezifikationen des Herstellers.

Verständnis der Kompromisse: Reaktive vs. proaktive Wartung

Ihre Wartungsphilosophie bestimmt direkt die Zuverlässigkeit Ihrer Maschine und die langfristigen Betriebskosten.

Die Kosten reaktiver Reparaturen

Das Warten auf einen Teileausfall ist eine risikoreiche Strategie. Sie führt zu ungeplanten Ausfallzeiten, die aufgrund von Produktionsausfällen oft wesentlich teurer sind als die Reparatur selbst.

Reaktive Reparaturen verursachen oft Folgeschäden. Zum Beispiel kann eine ignorierte, undichte Dichtung zu einem verkratzten Zylinder führen, wodurch eine kleine Reparatur zu einer größeren Überholung wird.

Der Wert eines proaktiven Zeitplans

Vorbeugende Wartung ist der Eckpfeiler eines zuverlässigen Betriebs. Dazu gehören geplante Flüssigkeitsanalysen, routinemäßige Schmierung, Filterwechsel und regelmäßige Inspektionen wichtiger Verschleißteile wie Formen und Dichtungen.

Indem Sie kleine Probleme beheben, bevor sie eskalieren, verhindern Sie katastrophale Ausfälle, verlängern die Lebensdauer der Maschine und stellen eine gleichbleibende Produktqualität sicher.

Ein praktisches Rahmenwerk zur Fehlerbehebung

Verwenden Sie die folgenden Richtlinien, um Probleme zu diagnostizieren und die richtige Vorgehensweise für Ihr Ziel auszuwählen.

- Wenn Sie mit unmittelbaren Ausfallzeiten konfrontiert sind: Beginnen Sie mit der Hydraulik. Überprüfen Sie den Systemdruck, inspizieren Sie das Überdruckventil und achten Sie auf Anzeichen von Luft im System, da dies die häufigsten und unmittelbarsten Fehlerursachen sind.

- Wenn Sie eine schlechte Produktqualität feststellen: Konzentrieren Sie sich auf die Kontaktpunkte. Überprüfen Sie Ihre Formen auf Verschleiß und vergewissern Sie sich, dass die Presse ihren eingestellten Druck während des gesamten Zyklus konstant erreicht und hält.

- Wenn Sie die Zuverlässigkeit erhöhen möchten: Implementieren Sie einen proaktiven Wartungsplan. Priorisieren Sie regelmäßige Schmierung, Zustandsprüfungen der Hydraulikflüssigkeit und routinemäßige Inspektionen aller mechanischen Verschleißkomponenten.

Letztendlich bedeutet die Beherrschung des Heißpressenbetriebs, von der Problembehebung zur vollständigen Problemvermeidung überzugehen.

Zusammenfassungstabelle:

| Fehlertyp | Häufige Ursachen | Lösungen |

|---|---|---|

| Hydrauliksystem | Fehlfunktion des Überdruckventils, Luft in Leitungen, verschlissene Pumpe | System entlüften, Ventil prüfen/ersetzen, Flüssigkeit prüfen |

| Mechanische Komponenten | Schlechte Schmierung, verschlissene Formen, unsachgemäße Montage | Regelmäßige Schmierung, Forminspektion, Einhaltung der Montagespezifikationen |

| Prozessparameter | Falsche Einstellungen, ungleichmäßige Erwärmung | Einstellungen kalibrieren, Temperatur und Druck überwachen |

Maximieren Sie die Produktivität Ihres Labors mit zuverlässigen Heißpresslösungen von KINTEK! Unsere spezialisierten Laborpressmaschinen, einschließlich automatischer, isostatischer und beheizter Pressen, sind darauf ausgelegt, Ausfälle zu minimieren und konsistente Ergebnisse zu gewährleisten. Lassen Sie sich von Ausfallzeiten nicht bei Ihrer Arbeit unterbrechen – kontaktieren Sie uns noch heute, um zu erfahren, wie unser Fachwissen die Effizienz Ihres Labors steigern und die Lebensdauer Ihrer Geräte verlängern kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Labor-Heizpresse Spezialform

Andere fragen auch

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Wie beeinflusst die Regelung von Temperatur und Druck in einer hochpräzisen hydraulischen Heißpresse Spanplatten?

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden

- Welche Rolle spielt eine beheizte Laborpresse bei der Messung der Lithium-Ionen-Diffusivität? Optimierung der Festkörperbatterieforschung

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision