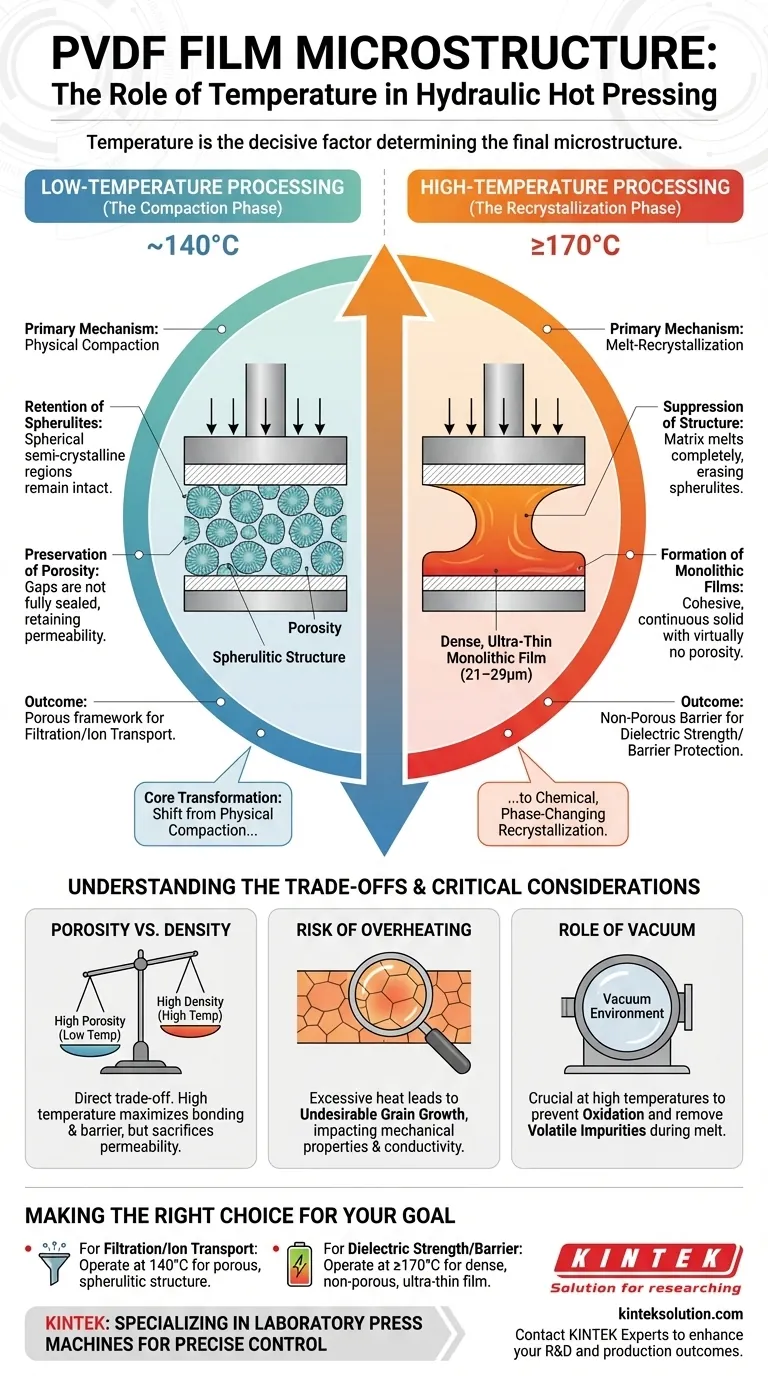

Die Temperatur ist der entscheidende Faktor für die Bestimmung der endgültigen Mikrostruktur eines PVDF-Films während des hydraulischen Heißpressens.

Bei niedrigeren Temperaturen (um 140 °C) wirkt der Prozess als Verdichtungsmechanismus, der die ursprüngliche sphärolithische Struktur bewahrt und die Porosität beibehält. Umgekehrt löst das Erhöhen der Temperatur auf 170 °C oder höher einen Schmelz-Rekristallisationsprozess aus, der die sphärolithische Struktur effektiv auslöscht, um einen dichten, ultradünnen, monolithischen Film zu erzeugen.

Die Kernumwandlung Der Übergang von 140 °C auf 170 °C stellt eine Verschiebung von physikalischer Verdichtung zu chemischer, phasenverändernder Rekristallisation dar. Sie wählen effektiv zwischen einer porösen, strukturierten Membran und einer dichten, nicht porösen Barriere, indem Sie diesen thermischen Schwellenwert überschreiten.

Niedertemperaturverarbeitung (Die Verdichtungsphase)

Bei Betrieb der hydraulischen Heißpresse bei niedrigeren Temperaturen, insbesondere um 140 °C, beeinflussen Sie hauptsächlich die physikalische Anordnung des Materials und nicht seine chemische Phase.

Erhaltung von Sphärolithen

Bei dieser Temperatur ist die thermische Energie nicht ausreichend, um die PVDF-Matrix vollständig zu schmelzen. Folglich bleibt die ursprüngliche sphärolithische Struktur – die kugelförmigen teilkristallinen Bereiche – intakt.

Erhaltung der Porosität

Da das Material keinen vollständigen Schmelzfluss durchläuft, werden die Lücken zwischen den Strukturen nicht vollständig verschlossen. Die Presswirkung verdichtet den Film zur Erhöhung der Dichte, lässt aber bewusst ein gewisses Maß an Porosität bestehen.

Mechanische Bindung

Der Druck erleichtert den Kontakt zwischen den Partikeln und erhöht die Bindungsfestigkeit. Diese Bindung beruht jedoch auf physikalischer Nähe und teilweiser Diffusion und nicht auf einer vollständigen Verschmelzung der Schmelze.

Hochtemperaturverarbeitung (Die Rekristallisationsphase)

Das Erhöhen der Temperatur auf 170 °C und höher verändert den Verarbeitungsprozess grundlegend von Verdichtung zu Schmelzen.

Unterdrückung der Struktur

Bei diesen erhöhten Temperaturen schmilzt die PVDF-Matrix vollständig. Diese Phasenänderung unterdrückt die Bildung der sphärolithischen Struktur, die Filme bei niedrigeren Temperaturen kennzeichnet.

Bildung monolithischer Filme

Wenn das Material aus der Schmelze rekristallisiert, bildet es einen kohäsiven, kontinuierlichen Feststoff. Das Ergebnis ist ein dichter, monolithischer Film mit praktisch keiner Porosität, da das geschmolzene Polymer alle verfügbaren Hohlräume füllt.

Drastische Dickenreduzierung

Der Übergang in den Schmelzzustand ermöglicht es dem hydraulischen Druck, das Material wesentlich effizienter zu komprimieren. Dies führt zu einem ultradünnen Profil, das die Filmdicke typischerweise auf den Bereich von 21–29 µm reduziert.

Verständnis der Kompromisse

Während das Heißpressen eine präzise Kontrolle über Mikrostruktur, Korngröße und Verteilung ermöglicht, kann die Wahl der falschen Temperatur die beabsichtigte Funktion des Materials beeinträchtigen.

Porosität vs. Dichte

Es gibt einen direkten Kompromiss zwischen Porosität und Dichte. Hohe Temperaturen maximieren die atomare Diffusion und die Bindungsfestigkeit und schaffen so eine robuste Barriere, dies jedoch auf Kosten der Porosität, die für Anwendungen wie Filtration oder Ionentransport erforderlich ist.

Das Risiko der Überhitzung

Während höhere Temperaturen im Allgemeinen die Bindung verbessern, kann übermäßige Hitze zu einem unerwünschten Kornwachstum führen. Dies kann sich negativ auf die mechanischen Eigenschaften auswirken, das Material spröde machen oder seine thermische und elektrische Leitfähigkeit auf unbeabsichtigte Weise verändern.

Die Rolle des Vakuums

Es ist wichtig zu beachten, dass die Hochtemperaturverarbeitung am besten in einer Vakuumumgebung durchgeführt wird. Dies verhindert Oxidation, die das Material bei diesen Hitzepegeln sonst schwächen würde, und stellt sicher, dass flüchtige Verunreinigungen während der Schmelzphase entfernt werden.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Temperatureinstellung hängt vollständig davon ab, ob Ihre Anwendung ein durchlässiges Gerüst oder eine feste, dünne dielektrische Schicht erfordert.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Ionentransport liegt: Arbeiten Sie bei 140 °C, um den Film zu verdichten und die für die Durchlässigkeit notwendige poröse, sphärolithische Struktur beizubehalten.

- Wenn Ihr Hauptaugenmerk auf hoher dielektrischer Festigkeit oder Barriere-Schutz liegt: Arbeiten Sie bei 170 °C oder höher, um die Matrix zu schmelzen und einen dichten, ultradünnen und nicht porösen monolithischen Film zu erzeugen.

Durch Manipulation der Temperatur relativ zum Schmelzpunkt von PVDF bewegen Sie sich von der reinen Formgebung des Materials zur grundlegenden Gestaltung seiner internen Architektur.

Zusammenfassungstabelle:

| Temperatur | Primärer Mechanismus | Endgültige Mikrostruktur | Wichtigstes Ergebnis |

|---|---|---|---|

| ~140°C | Physikalische Verdichtung | Poröse, sphärolithische Struktur | Beibehaltene Porosität für Filtration/Ionentransport |

| ≥170°C | Schmelz-Rekristallisation | Dichter, monolithischer Film | Ultradünne, nicht poröse Barriere für dielektrische Festigkeit |

Bereit, die Mikrostruktur Ihres PVDF-Films präzise zu gestalten?

Die Wahl der richtigen Temperatur der hydraulischen Heißpresse ist entscheidend für die Erzielung der gewünschten Filmbereigenschaften, sei es für Filtration, Batterieseparatoren oder Hochleistungs-Dielektrikumschichten. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für präzise Temperatur- und Druckkontrolle ausgelegt sind.

Unsere Ausrüstung hilft Forschern und Laborfachleuten wie Ihnen, konsistent hochwertige PVDF-Filme mit maßgeschneiderter Porosität und Dichte herzustellen. Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie unsere zuverlässigen Laborpressen Ihre F&E- und Produktionsergebnisse verbessern können.

Kontaktieren Sie jetzt KINTEK-Experten

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

Andere fragen auch

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten