Der Heißpressprozess verbessert den Grenzflächenkontakt, indem er gleichzeitig Wärme und mechanischen Druck anwendet, um physikalische Hohlräume zwischen der Kathode und dem Festkörperelektrolyten zu beseitigen. Durch das Erweichen des Polymerbinders und das Erzwingen des Materialflusses verwandelt er eine lose, poröse Grenzfläche in eine dichte, nahtlose Fest-Fest-Grenzfläche, die den Widerstand drastisch reduziert.

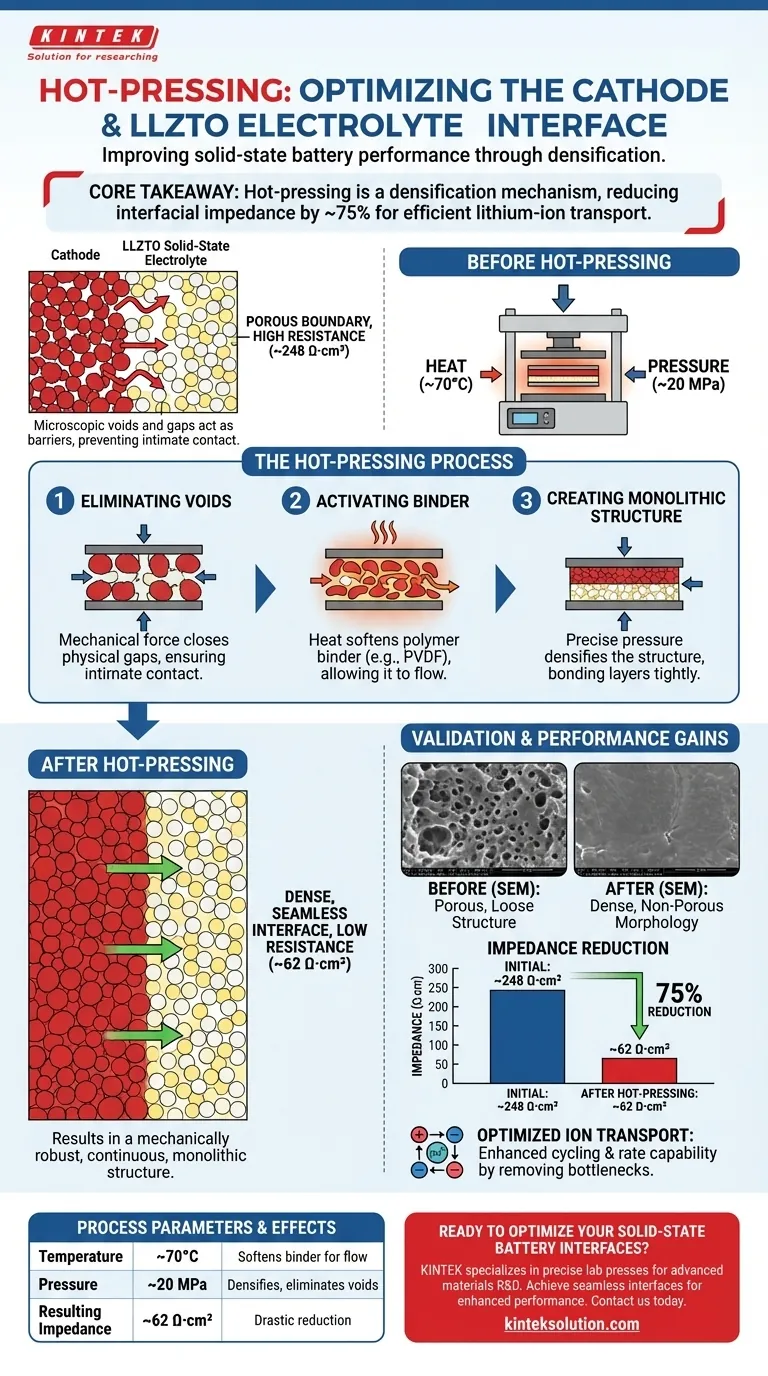

Kernbotschaft: Die Effektivität von Festkörperbatterien hängt von der Minimierung des Widerstands an der Verbindungsstelle zwischen den Schichten ab. Heißpressen ist nicht nur ein Verbindungsschritt; es ist ein Verdichtungsmechanismus, der die Grenzflächenimpedanz um etwa 75 % (von ca. 248 Ω·cm² auf ca. 62 Ω·cm²) reduziert und so einen effizienten Lithiumionentransport ermöglicht.

Die Mechanik der Grenzflächentechnik

Um zu verstehen, warum dieser Prozess unerlässlich ist, muss man den physikalischen Zustand der Materialien vor der Behandlung betrachten.

Beseitigung mikroskopischer Hohlräume

Erste Herstellungsschritte, wie die Verdampfung von Lösungsmitteln, hinterlassen oft große Poren und Lücken innerhalb der Elektrolytmembran.

Diese physikalischen Hohlräume wirken als Barrieren für den Ionenfluss. Heißpressen wendet mechanische Kraft an, um diese Lücken physisch zu schließen und sicherzustellen, dass die Kathode und der Elektrolyt in engem Kontakt stehen und sich nicht nur an hohen Punkten berühren.

Aktivierung des Polymerbinders

Wärme ist der Katalysator für die strukturelle Umlagerung. Durch Erhöhung der Temperatur – typischerweise auf etwa 70 °C – erweicht der Prozess den Polymerbinder (wie PVDF) im Verbundwerkstoff.

Sobald er erweicht ist, fließt der Binder freier. Dieser induzierte Fluss ermöglicht es dem Polymer, die Zwischenräume zwischen den LLZTO-Keramikfüllstoffen zu füllen und eine kohäsive interne Struktur zu schaffen.

Schaffung einer monolithischen Struktur

Druck wirkt als Verdichter. Durch Anlegen eines präzisen Drucks, oft um die 20 MPa, werden die erweichten Materialien zur Konsolidierung gezwungen.

Dies verwandelt die anfänglich lose, poröse beschichtete Struktur in ein dichtes, kontinuierliches Ganzes. Das Ergebnis ist eine mechanisch robuste "monolithische" Struktur, bei der die Schichten fest verbunden sind und nicht nur separate Komponenten, die zusammengedrückt werden.

Quantifizierbare Leistungssteigerungen

Die durch Heißpressen induzierten strukturellen Veränderungen führen direkt zu messbaren Batterieleistungsmetriken.

Drastische Impedanzreduzierung

Die primäre Erfolgsmetrik ist die Reduzierung der Grenzflächenimpedanz.

Referenzen deuten darauf hin, dass dieser Prozess die Impedanz von etwa 248 Ω·cm² auf etwa 62 Ω·cm² senken kann. Diese Reduzierung ist entscheidend für die Minimierung von Energieverlusten während des Batteriebetriebs.

Optimierter Ionentransport

Eine nahtlose Grenzfläche erleichtert den reibungslosen Transport von Lithiumionen.

Durch die Beseitigung der physikalischen Engpässe (Hohlräume) erreicht die Batterie eine verbesserte Zyklenleistung und Ratenfähigkeit. Die Ionen können die Grenzfläche ohne den durch schlechte Kontaktpunkte verursachten Widerstand überqueren.

Validierung der Transformation

Ingenieure verifizieren den Erfolg des Heißpressprozesses durch direkte visuelle Beweise.

Rasterelektronenmikroskopie (REM)

Der Standard für die Verifizierung ist die Beobachtung der Querschnittsmikrostruktur mittels REM.

Vergleiche zeigen deutlich den Übergang von einer porösen, lockeren Struktur vor der Behandlung zu einer dichten, porenfreien Morphologie danach. Dies liefert visuelle Beweise dafür, dass Hohlräume beseitigt und der Partikelkontakt optimiert wurde.

Kritische Überlegungen und Einschränkungen

Obwohl hochwirksam, ist der Heißpressprozess auf spezifische Verarbeitungsfenster angewiesen, um korrekt zu funktionieren.

Die Notwendigkeit von Präzision

Die Referenzen betonen die Anwendung von "präzisem" Druck und Temperatur.

Der Prozess ist kein stumpfes Instrument; die Temperatur muss ausreichen, um den spezifischen verwendeten Binder (z. B. PVDF) zu erweichen, ohne andere Komponenten zu zersetzen. Ebenso muss der Druck hoch genug sein (z. B. 20 MPa), um das Material zu verdichten, aber kontrolliert, um die strukturelle Integrität zu erhalten.

Materialabhängigkeiten

Der beschriebene Mechanismus beruht auf der Anwesenheit einer fließfähigen Komponente, wie z. B. eines Polymerbinders.

Im Kontext von LLZTO/PVDF-Verbundwerkstoffen funktioniert der Prozess, weil der Binder dazu gebracht werden kann, zu fließen und die Keramikfüllstoffe zu binden. Reine Keramikgrenzflächen ohne einen formbaren Binder würden deutlich andere Verarbeitungsparameter erfordern.

Die richtige Wahl für Ihr Ziel treffen

Der Heißpressprozess ist ein grundlegender Schritt für Hochleistungs-Festkörperbatterien.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung liegt: Priorisieren Sie diesen Prozess, um die Grenzflächenimpedanz (auf ca. 62 Ω·cm²) zu reduzieren, was die Ratenfähigkeit der Batterie direkt verbessert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Verwenden Sie diesen Prozess, um die Verbundstruktur zu verdichten und lose Schichten in einen einheitlichen, mechanisch starken Monolithen zu verwandeln.

Zusammenfassung: Durch die Beseitigung von Hohlräumen und das Verschmelzen der Kathode mit dem Elektrolyten verwandelt Heißpressen einen porösen potenziellen Fehlerpunkt in einen hocheffizienten, leitfähigen Pfad für Lithiumionen.

Zusammenfassungstabelle:

| Prozessparameter | Typischer Wert | Haupteffekt |

|---|---|---|

| Temperatur | ~70°C | Erweicht Polymerbinder (z. B. PVDF) für den Fluss |

| Druck | ~20 MPa | Verdichtet Material, beseitigt Hohlräume |

| Ergebnisende Impedanz | ~62 Ω·cm² | Drastische Reduzierung von anfänglich ~248 Ω·cm² |

Bereit, Ihre Festkörperbatterie-Grenzflächen zu optimieren?

Der Heißpressprozess ist entscheidend für die Umwandlung poröser Schichten mit hohem Widerstand in eine dichte, monolithische Struktur mit drastisch geringerer Impedanz. Die Erzielung der präzisen Temperatur- und Druckkontrolle, die für diese Verdichtung erforderlich ist, ist der Schlüssel zur Leistung und Haltbarkeit Ihrer Batterie.

KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer und beheizter Laborpressen, die die präzise Kontrolle liefern, die für die F&E fortschrittlicher Materialien erforderlich ist. Unsere Geräte helfen Forschern wie Ihnen, nahtlose Fest-Fest-Grenzflächen für verbesserten Ionentransport und höhere Leistung zu schaffen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborpresslösungen Ihnen helfen können, einen überlegenen Grenzflächenkontakt zu erzielen und Ihre Festkörperbatterieentwicklung zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

Andere fragen auch

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage