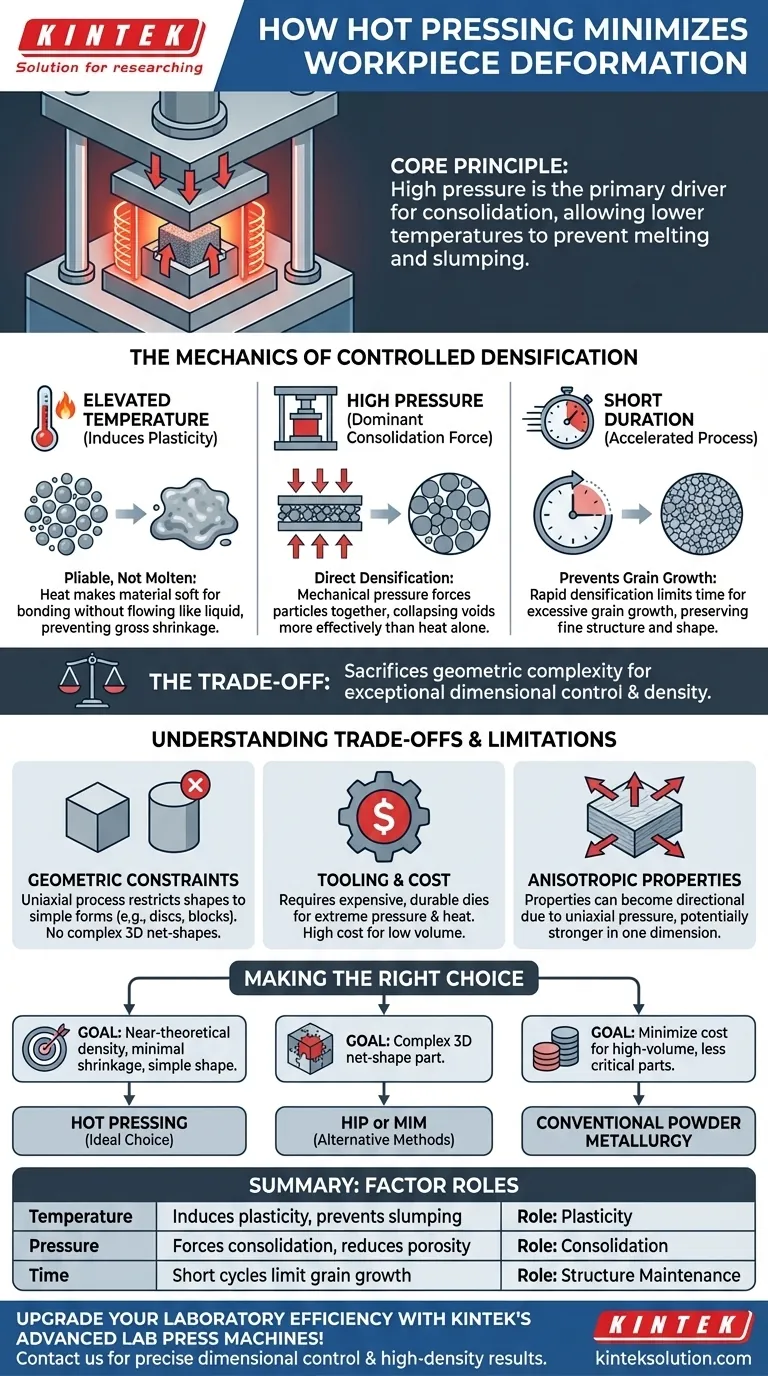

Im Kern minimiert das Heißpressen die Verformung des Werkstücks indem hoher Druck als Hauptantrieb für die Materialverfestigung eingesetzt wird.Dadurch kann das Verfahren bei Temperaturen durchgeführt werden, die hoch genug sind, um das Material biegsam zu machen, aber niedrig genug, um das Schmelzen, Zusammensacken oder eine erhebliche Schrumpfung zu verhindern, die bei anderen Hochtemperatur-Fertigungsverfahren zu einer Instabilität der Abmessungen führen.

Das Heißpressen ist ein Kompromiss: Es opfert die geometrische Komplexität für eine außergewöhnliche Maßkontrolle und Dichte.Dies wird dadurch erreicht, dass Materialpartikel mit mechanischem Druck zusammengepresst werden, wodurch die Notwendigkeit extremer Hitze, die oft zu einer Verformung des Werkstücks führt, reduziert wird.

Die Mechanik der kontrollierten Verdichtung

Das Ziel des Heißpressens ist die Umwandlung eines Pulvers oder einer Vorform in ein festes, vollständig verdichtetes Teil.Der Schlüssel zur Minimierung der Verformung liegt in der Art und Weise, wie diese Verdichtung durch die präzise Steuerung von drei Variablen erreicht wird: Temperatur, Druck und Zeit.

Die Rolle der erhöhten Temperatur

Das Heißpressen findet bei Temperaturen statt, die deutlich unter dem Schmelzpunkt des Materials liegen.Dies ist der wichtigste Faktor für die Beibehaltung der Form des Werkstücks.

Die angewandte Wärme dient in erster Linie einem Zweck: der Herbeiführung von Plastizität .Dadurch wird das Material weich und verformbar genug, damit sich die Partikel verformen und verbinden können, aber es wird nie heiß genug, damit das Material wie eine Flüssigkeit fließen kann.Dies verhindert das Absacken und die grobe Schrumpfung, die bei Verfahren wie Gießen oder Flüssigphasensintern auftreten.

Die Funktion des hohen Drucks

Druck ist die dominierende Kraft im Heißpressverfahren.Während die Temperatur das Material nachgiebig macht, übernimmt der von außen angewendete mechanische Druck die schwere Arbeit der Verfestigung.

Dieser hohe Druck presst die Materialpartikel gegeneinander und lässt die Poren und Hohlräume zwischen ihnen zusammenfallen.Dies ist ein viel direkterer und kontrollierterer Weg, um Dichte zu erreichen, als wenn man sich allein auf Hitze verlässt, um die Partikel über einen langen Zeitraum langsam zusammenzusintern.

Die Auswirkungen der kurzen Dauer

Da Hochdruck die Verdichtung so effektiv beschleunigt, kann der gesamte Prozess in viel kürzerer Zeit abgeschlossen werden.

Diese kurze Zykluszeit ist entscheidend für die Vermeidung unerwünschter Gefügeveränderungen wie übermäßiges Kornwachstum .Große Körner können ein Material spröde machen und seine mechanische Leistungsfähigkeit beeinträchtigen.Durch schnelles Erreichen der vollen Dichte bewahrt das Heißpressen eine feine, starke Kornstruktur und stellt gleichzeitig sicher, dass das Teil seine beabsichtigte Form behält.

Verständnis der Kompromisse und Einschränkungen

Heißpressen eignet sich zwar hervorragend für die Maßkontrolle, ist aber keine Universallösung.Um eine fundierte Prozessentscheidung treffen zu können, ist es wichtig, die Grenzen des Verfahrens zu kennen.

Geometrische und Größenbeschränkungen

Die wichtigste Einschränkung ist, dass das Heißpressen in der Regel ein uniaxiales Verfahren Das heißt, der Druck wird entlang einer einzigen Achse ausgeübt.Dies schränkt die Verwendung auf relativ einfache Geometrien wie Scheiben, Zylinder und rechteckige Blöcke ein.

Komplexe, dreidimensionale Formen können mit dem Standard-Heißpressen nicht hergestellt werden.

Werkzeugausstattung und Kostenüberlegungen

Die Matrizen zur Aufnahme des Werkstücks müssen gleichzeitig extremem Druck und hohen Temperaturen standhalten.Dies erfordert teure Hochleistungsmaterialien wie Spezialgraphit oder hochschmelzende Metalle.

Die Kosten und die Vorlaufzeit für diese Werkzeuge können das Heißpressen für Prototypen oder Kleinserien unwirtschaftlich machen.

Potenzial für anisotrope Eigenschaften

Da der Druck nur in eine Richtung ausgeübt wird, können die Kornstruktur und die Eigenschaften des resultierenden Materials richtungsabhängig sein, oder anisotrop .

Das bedeutet, dass das Bauteil in einer Dimension stärker sein kann als in einer anderen.Für Anwendungen, die einheitliche Eigenschaften in allen Richtungen erfordern, kann dies ein erheblicher Nachteil sein.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl eines Herstellungsverfahrens müssen Sie dessen Stärken mit Ihrem Hauptziel in Einklang bringen.Heißpressen eignet sich besonders gut für einfache Formen, bei denen die Maßgenauigkeit im Vordergrund steht.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine nahezu theoretische Dichte mit minimaler Schrumpfung in einer einfachen Form zu erreichen: Heißpressen ist die ideale Wahl für die Herstellung von formstabilen, leistungsstarken Bauteilen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen 3D-Netzformteils liegt: Dann sollten Sie alternative Verfahren wie Heiß-Isostatisches Pressen (HIP) oder Metall-Spritzgießen (MIM) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für die Großserienproduktion von weniger kritischen Komponenten liegt: Die konventionelle Press-Sinter-Pulvermetallurgie kann einen wirtschaftlicheren Weg bieten.

Durch die Nutzung von Druck zur Verringerung der Abhängigkeit von Hitze bietet das Heißpressen eine unvergleichliche Methode zur Herstellung dichter, maßgenauer Materialien.

Zusammenfassende Tabelle:

| Faktor | Rolle bei der Minimierung der Verformung |

|---|---|

| Temperatur | Erzeugt Plastizität, ohne zu schmelzen, und verhindert das Absacken und Schrumpfen |

| Druck | Erzwingt die Verfestigung der Partikel und verringert Porosität und Verformung |

| Zeit | Kurze Zyklen begrenzen das Kornwachstum und erhalten Form und Festigkeit |

Steigern Sie die Effizienz Ihres Labors mit den modernen Laborpressen von KINTEK! Ganz gleich, ob Sie automatische Laborpressen, isostatische Pressen oder beheizte Laborpressen benötigen, unsere Lösungen liefern präzise Maßkontrolle und hochdichte Ergebnisse für Ihre Materialien. Kontaktieren Sie uns noch heute um zu besprechen, wie wir Ihre spezifischen Laboranforderungen erfüllen und Ihre Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Labor-Heizpresse Spezialform

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Andere fragen auch

- Welche Rolle spielt eine hydraulische Heizpresse bei der Materialprüfung? Erzielen Sie überlegene Daten für Forschung & Qualitätskontrolle

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden