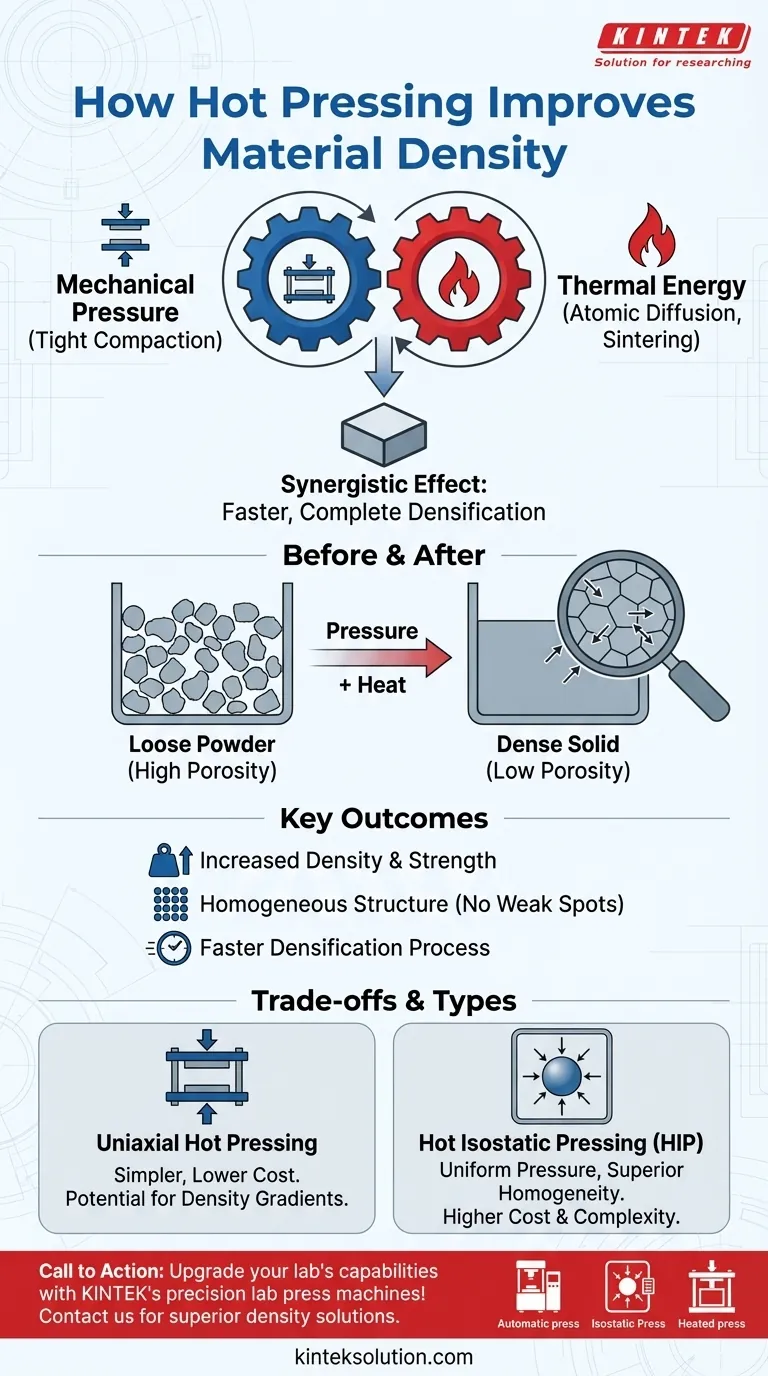

In der Materialwissenschaft verbessert das Warmpressen die Materialdichte grundlegend, indem gleichzeitig hoher Druck und hohe Temperatur aufgebracht werden. Der Druck presst die Bestandteile des Materials mechanisch in engen Kontakt, wodurch die großen Zwischenräume zwischen ihnen reduziert werden. Gleichzeitig liefert die erhöhte Temperatur die thermische Energie, die für die Diffusion von Atomen über Partikelgrenzen hinweg erforderlich ist – ein als Sintern bekannter Prozess, der die verbleibenden mikroskopischen Poren eliminiert und starke, dauerhafte Bindungen schafft.

Die entscheidende Erkenntnis ist, dass Druck und Hitze synergistisch zusammenwirken. Druck allein hinterlässt mikroskopische Hohlräume und schwache Verbindungen zwischen den Partikeln, während Hitze allein (konventionelles Sintern) ein viel langsamerer Prozess ist. Das Warmpressen kombiniert die rohe Kraft der Verdichtung mit dem „Verschweißen“ auf atomarer Ebene durch Hitze, um effizient nahezu theoretische Dichte zu erreichen.

Die zwei Säulen des Warmpressens: Druck und Temperatur

Um zu verstehen, wie das Warmpressen funktioniert, muss man es als einen Prozess mit doppelter Wirkung betrachten. Keine der Komponenten ist allein ausreichend; ihre kombinierte Wirkung führt zu einem hochverdichteten Endmaterial.

Die Rolle des mechanischen Drucks

Der Druck dient als der erste und intuitivste Schritt bei der Verdichtung. Er übernimmt die „schwere Arbeit“, indem er die Pulverpartikel physisch neu anordnet, um einen Zustand fester Verdichtung zu erreichen.

Diese Kraft schließt die größten Hohlräume und stellt sicher, dass die Oberflächen benachbarter Partikel in engem Kontakt stehen, was eine Voraussetzung für die nächste Phase des Prozesses ist.

Die Rolle der thermischen Energie (Hitze)

Hitze wirkt als Katalysator für die dauerhafte Verdichtung. Sie erhöht die innere Energie des Materials und erleichtert die Atomdiffusion über die Grenzen der nun verdichteten Partikel.

Diese atomare Bewegung ermöglicht es dem Material, in die winzigen verbleibenden Poren zu fließen und die Partikel auf mikroskopischer Ebene effektiv miteinander zu verschweißen. Dieser thermisch aktivierte Prozess ist eine Form des Festkörpersinterns.

Der Synergieeffekt

Die wahre Stärke des Warmpressens liegt in dieser Synergie. Druck beschleunigt den Sinterprozess um Größenordnungen im Vergleich zum bloßen Erhitzen des Materials.

Indem der Druck die Partikel zusammenpresst, wird der Weg reduziert, den Atome diffundieren müssen, um einen Hohlraum zu schließen. Dies macht den gesamten Verdichtungsprozess schneller, effizienter und vollständiger.

Von Pulver zu Festkörper: Die mikroskopische Transformation

Das Ziel des Warmpressens ist es, eine lockere Ansammlung von Partikeln, gefüllt mit Leerräumen, in einen monolithischen, vollständig dichten Festkörper umzuwandeln. Dies geschieht durch eine Reihe von kontrollierten mikroskopischen Ereignissen.

Eliminierung von Poren und Hohlräumen

Das Hauptziel ist die Eliminierung der Porosität. Die Kombination aus Partikelneuanordnung durch Druck und Materialfluss durch Diffusion entfernt systematisch die leeren Räume innerhalb der Materialstruktur.

Das Ergebnis ist ein Endprodukt mit deutlich höherer Dichte und folglich verbesserten mechanischen Eigenschaften wie Festigkeit und Härte.

Erreichen einer homogenen Struktur

Ein wesentlicher Vorteil bestimmter Warmpressverfahren ist die Fähigkeit, eine homogene Struktur zu erzeugen. Das bedeutet, dass die Dichte im gesamten Volumen des Materials gleichmäßig ist.

Eine einheitliche Struktur verhindert die Bildung von Schwachstellen und gewährleistet eine zuverlässige und vorhersehbare Leistung. Dies gilt insbesondere für Methoden, bei denen der Druck gleichmäßig aufgebracht wird.

Verständnis der Kompromisse und des Kontexts

Obwohl es hochwirksam ist, ist das Warmpressen keine universelle Lösung. Die spezifische verwendete Methode und das Material selbst bringen wichtige Überlegungen mit sich.

Uniaxiales vs. Isostatisches Pressen

Das Warmpressen lässt sich grob danach kategorisieren, wie der Druck aufgebracht wird. Dies ist ein entscheidender Unterschied.

Uniaxiales Pressen, bei dem der Druck aus einer oder zwei Richtungen ausgeübt wird, ist einfacher und häufiger. Es kann jedoch aufgrund der Reibung an den Werkzeugwänden zu Dichteunterschieden im Teil führen.

Heißisostatisches Pressen (HIP) übt Druck gleichmäßig aus allen Richtungen mithilfe eines Gasmediums aus. Dies eliminiert Dichtegradienten und erzeugt überlegene, hochgleichmäßige Komponenten, aber die Ausrüstung ist komplexer und teurer.

Material- und Prozessbeschränkungen

Das Warmpressen eignet sich am besten für Hochleistungsmaterialien wie fortschrittliche Keramiken, Metalllegierungen und Verbundwerkstoffe, die den Prozessbedingungen standhalten können.

Das Verfahren ist im Allgemeinen teurer und hat einen geringeren Durchsatz als andere Methoden wie Kaltpressen gefolgt von Sintern. Die Entscheidung für das Warmpressen wird daher durch die Notwendigkeit maximaler Leistung und Dichte bestimmt, die auf andere Weise nicht erreicht werden kann.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welcher Verdichtungsansatz am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut maximale Dichte und strukturelle Einheitlichkeit zu erreichen: Heißisostatisches Pressen (HIP) ist die definitive Wahl, da es den Druck gleichmäßig aus allen Richtungen ausübt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacherer Formen auf kosteneffizientere Weise liegt: Uniaxiales Warmpressen ist eine starke Option, Sie müssen den Prozess jedoch so gestalten, dass potenzielle Dichtegradienten minimiert werden.

- Wenn Ihr Material während der Verdichtung keinen hohen Temperaturen standhält: Ziehen Sie Kaltpressen (uni- oder isostatisch) in Betracht, gefolgt von einem separaten, kontrollierten Sinterzyklus, obwohl dies möglicherweise nicht das gleiche Dichteniveau wie beim Warmpressen erreicht.

Das Verständnis dieses Zusammenspiels von Druck und Hitze ermöglicht es Ihnen, den Herstellungsprozess zu steuern und die präzisen Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Verdichtung |

|---|---|

| Mechanischer Druck | Presst Partikel in engen Kontakt und reduziert große Hohlräume |

| Thermische Energie | Ermöglicht Atomdiffusion zur Eliminierung mikroskopischer Poren |

| Synergieeffekt | Beschleunigt das Sintern für eine schnellere, vollständigere Verdichtung |

| Ergebnis | Hochdichte, homogene Materialien mit verbesserter Festigkeit |

Rüsten Sie die Fähigkeiten Ihres Labors mit den Präzisions-Laborpressen von KINTEK auf! Ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, überlegene Materialdichte und Leistung in Keramiken, Metalllegierungen und Verbundwerkstoffen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laboranforderungen unterstützen und Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Labor-Heizpresse Spezialform

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Andere fragen auch

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision

- Welche Rolle spielt eine hydraulische Heizpresse bei der Materialprüfung? Erzielen Sie überlegene Daten für Forschung & Qualitätskontrolle

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF

- Wie wird die Temperatur der Heizplatte in einer hydraulischen Laborpresse gesteuert? Thermische Präzision erreichen (20°C-200°C)