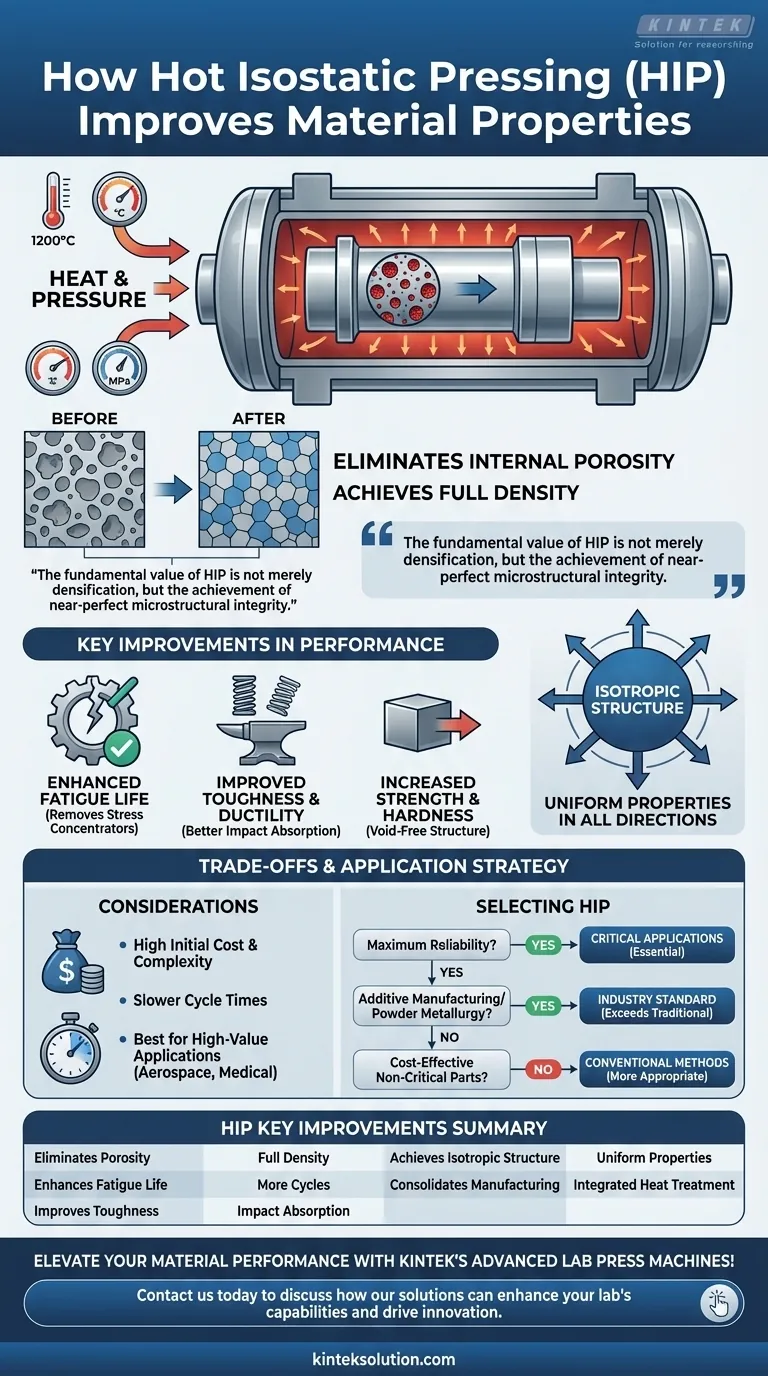

Im Kern verbessert das Heiß-Isostatische Pressen (HIP) die Materialeigenschaften, indem ein Bauteil intensiver Hitze und gleichmäßigem, hohem Gasdruck ausgesetzt wird. Dieser Prozess eliminiert gleichzeitig interne mikroskopische Hohlräume und verschmilzt Partikel miteinander, wodurch ein vollständig dichtes Material mit einer überlegenen inneren Struktur entsteht. Das Ergebnis ist eine dramatische Verbesserung der mechanischen Leistung, insbesondere der Ermüdungslebensdauer und Zähigkeit.

Der grundlegende Wert von HIP ist nicht nur die Verdichtung, sondern die Erzielung einer nahezu perfekten mikrostrukturellen Integrität. Durch die Entfernung der internen Defekte, an denen Fehler beginnen, verwandelt HIP ein gutes Material in ein hochzuverlässiges Hochleistungsmaterial.

Das Grundprinzip: Beseitigung von Unvollkommenheiten

Die einzigartige Kraft von HIP beruht auf seiner Fähigkeit, Defekte von innen heraus zu beheben. Dies wird durch eine präzise Kombination von drei entscheidenden Faktoren erreicht: hohe Temperatur, hoher Druck und isostatische Anwendung.

Wie HIP Wärme und Druck kombiniert

Während des HIP-Prozesses werden Bauteile in einen Hochdruckbehälter gelegt, der dann erhitzt wird. Die Temperatur erweicht das Material und macht es auf mikroskopischer Ebene formbar. Gleichzeitig wird der Behälter mit einem Inertgas, wie Argon, gefüllt und unter Druck gesetzt. Dieser Gasdruck wirkt gleichmäßig auf alle Oberflächen des Bauteils.

Beseitigung interner Porosität

Diese Kombination aus Wärme und Druck zwingt das Material zu plastischer Verformung und Kriechen, wodurch alle internen Hohlräume, Poren oder mikroskopischen Risse effektiv kollabieren. Diese Defekte sind bei Gussteilen oder Bauteilen aus Pulvermetallurgie und additiver Fertigung (3D-Druck) üblich. Durch die Eliminierung dieser Poren werden die natürlichen Ansatzpunkte für Ermüdungsrisse und Materialversagen entfernt.

Erreichen der vollständigen theoretischen Dichte

Das Endziel dieses Prozesses ist es, eine Dichte zu erreichen, die so nah wie möglich an 100 % des theoretischen Maximums des Materials liegt. Ein Guss- oder Pulverteil erreicht möglicherweise nur 95-99 % Dichte, wobei das verbleibende Volumen leistungsmindernde Hohlräume sind. HIP schließt diese Lücke effektiv und schafft eine feste, homogene Struktur.

Von der Mikrostruktur zur Leistung

Die Beseitigung von Defekten auf mikroskopischer Ebene hat einen direkten und signifikanten Einfluss auf die reale Leistung des Materials.

Eine gleichmäßige, isotrope Struktur

Da der Druck isostatisch (gleich aus allen Richtungen) ist, erfolgt die Verdichtung gleichmäßig. Dies vermeidet die richtungsabhängigen Schwächen, die durch andere Methoden wie uniaxiales (eindimensionales) Pressen entstehen können. Das Ergebnis ist ein isotropes Material, was bedeutet, dass seine mechanischen Eigenschaften – wie Festigkeit und Duktilität – in allen Richtungen konsistent sind.

Drastische Verbesserungen der mechanischen Eigenschaften

Mit einer vollständig dichten und gleichmäßigen Mikrostruktur weisen Materialien überlegene Leistungseigenschaften auf.

- Ermüdungslebensdauer: Die Entfernung innerer Poren, die als Spannungskonzentratoren wirken, erhöht die Anzahl der Zyklen, die ein Teil vor dem Versagen aushalten kann, dramatisch.

- Duktilität und Zähigkeit: Vollständig verdichtete Materialien können sich vor dem Bruch stärker verformen und sind besser in der Lage, Aufprallenergie zu absorbieren.

- Festigkeit und Härte: Eine Struktur ohne Hohlräume ist von Natur aus stärker und widerstandsfähiger gegen Verschleiß.

Konsolidierte Fertigungsschritte

Moderne HIP-Systeme können Wärmebehandlungs- und Alterungszyklen direkt in die Abkühlphase des Prozesses integrieren. Dies konsolidiert mehrere Fertigungsschritte zu einem einzigen, effizienteren Vorgang, reduziert die Durchlaufzeiten und gewährleistet konsistente Materialeigenschaften.

Die Kompromisse verstehen

Obwohl HIP leistungsstark ist, ist es keine Universallösung. Die Kenntnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe Anfangskosten und Komplexität

HIP-Anlagen stellen eine erhebliche Kapitalinvestition dar. Der Prozess erfordert spezialisiertes Wissen für einen sicheren und effektiven Betrieb, was ihn zu einem kostspieligen Verfahren macht, das Bauteilen vorbehalten ist, bei denen die Leistung an erster Stelle steht.

Längere Zykluszeiten

Im Vergleich zu herkömmlichen Fertigungsverfahren wie Gießen oder Schmieden ist HIP ein Chargenprozess mit relativ langen Zykluszeiten. Erhitzen, Unterdrucksetzen, Halten und Abkühlen kann mehrere Stunden dauern, was den gesamten Produktionsdurchsatz beeinträchtigt.

Am besten geeignet für hochwertige Anwendungen

Die mit HIP verbundenen Kosten und Zeiten bedeuten, dass es am ehesten für kritische, hochleistungsfähige Anwendungen gerechtfertigt ist. Für kostengünstige, unkritische Teile, bei denen die inhärenten Eigenschaften von Standardmaterialien ausreichen, wird es oft als übertrieben angesehen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von HIP ist eine strategische Entscheidung, die auf der erforderlichen Leistung und Zuverlässigkeit des Endbauteils basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Ermüdungslebensdauer liegt (z. B. Luft- und Raumfahrtmotorteile, medizinische Implantate): HIP ist unerlässlich, um die Mikroporen zu eliminieren, die die primären Initiationspunkte für Versagen sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Teilen liegt, die durch additive Fertigung oder Pulvermetallurgie hergestellt wurden: HIP ist der Industriestandard für die Verdichtung dieser Komponenten, um Eigenschaften zu erzielen, die denen traditioneller Knetmaterialien entsprechen oder diese übertreffen.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung eines "grünen" Pulverpresslings bei niedrigeren Temperaturen liegt: Kaltisostatisches Pressen (CIP) oder Warisostatisches Pressen (WIP) können geeignetere und kostengünstigere erste Schritte sein.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von unkritischen Teilen liegt: HIP ist wahrscheinlich unnötig; herkömmliche Methoden wie Gießen, Schmieden oder uniaxiales Pressen sind geeigneter.

Letztendlich ermöglicht das Verständnis der Rolle von HIP, die Materialleistung genau dort strategisch zu steigern, wo es am wichtigsten ist.

Zusammenfassungstabelle:

| Wesentliche Verbesserung | Beschreibung |

|---|---|

| Beseitigt innere Porosität | Entfernt Hohlräume und Defekte für volle Dichte |

| Erhöht die Ermüdungslebensdauer | Erhöht die Zyklen bis zum Versagen durch Reduzierung von Spannungskonzentratoren |

| Verbessert Zähigkeit und Duktilität | Ermöglicht mehr Verformung und Stoßabsorption |

| Erreicht isotrope Struktur | Gleichmäßige Eigenschaften in alle Richtungen |

| Konsolidiert die Fertigung | Integriert Wärmebehandlung für Effizienz |

Steigern Sie Ihre Materialleistung mit den fortschrittlichen Laborpressen von KINTEK! Ob in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der additiven Fertigung – unsere HIP-Systeme liefern vollständig dichte, zuverlässige Komponenten durch die Eliminierung interner Defekte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche Rolle spielt eine beheizte Laborpresse bei der Messung der Lithium-Ionen-Diffusivität? Optimierung der Festkörperbatterieforschung

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision

- Welche Rolle spielt eine hydraulische Heizpresse bei der Materialprüfung? Erzielen Sie überlegene Daten für Forschung & Qualitätskontrolle

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden